摘 要:针对煤矿管道瓦斯计量现状,通过对 V 锥流量计的特点分析并结合管道瓦斯自身特点,得出 V 锥流量计更适合于管道瓦斯计量。重点介绍了 V 锥流量计算公式中的系数 k、差压值△p、密度 ρ 本身的测量误差对流量计算结果的影响,并通过计算不同状况下的系数 k、差压值△p、密度 ρ 的误差大小变化,分析其本身对测量结果的影响,得出系数 k 影响***大,引入实时密度测量更容易提高测量准确性的结论。

瓦斯抽放是防治煤矿瓦斯灾害事故的根本措施,瓦斯抽放监控及利用是确保瓦斯抽放安全、提高瓦斯抽放效率和瓦斯利用率的重要途径和有效手段。瓦斯利用为瓦斯抽放系统带来了广阔的市场,并对流量的测量亦有了很高的要求。流量测量装置配备在井下移动泵、地面抽放泵的正压侧和负压侧,目前主要使用的是孔板流量计和涡街流量计,调查发现这 2 款测量装置本身存在很大不足,孔板流量计测量准确度差,而且对泵的抽放效率有很大影响,涡街流量计本身对振动非常敏感,煤矿的工况条件很大程度上影响了涡街测量的准确性,同时这 2 种流量计的安装需要很长的直管段,很多时候工况条件难以满足。目前,煤矿急需一种测量精度高,长期稳定性好,安装维护方便的测量设备。V 锥流量计以其独特的性能非常适合于煤矿瓦斯抽放环境。

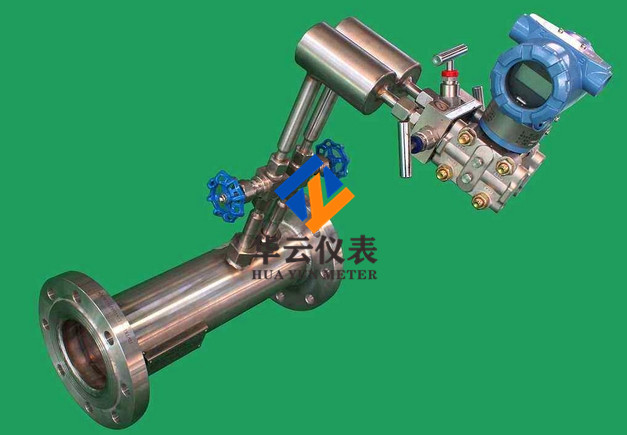

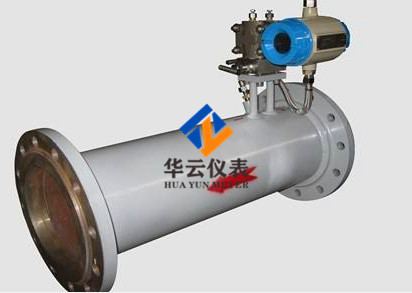

通过对瓦斯管路抽放气体和瓦斯抽放泵现场作业环境的分析,结合 V 锥流量传感器本身的特性分析,V 锥流量传感器是一款非常适合瓦斯管道气体,测量的流量计 它的以下特点决定了它非常适用于瓦斯管道气体的测量。

( 1) ± 0. 5% 的测量准确度( 在多数标定的 V 锥流量计中流出系数的不确定度不超过 0. 4% ) 。这样高的精度是孔板等传统差压仪表所不能相比的;量程比 10 ~ 15∶ 1。

( 2) 在使用安装时,只需要极短的直管段甚至不需要,前面 1( 0) ~ 3D,后面 0 ~ 1D。( 在调节阀后安装时需要 3D 的直管,D 为管路直径) 。

( 3) 具有极高的测量灵敏度( 分辨率) ,负压端约 25 Pa 的压力( 水柱高度还不到普通玻璃板的厚度) 就可以检测到。因而除了测量大流量外还可测量极小的流量,如烟道气等。

( 4) V 锥体被设计成吹扫型结构,因而具有自清洁功能,因此不会堆积截留流体中挟带的任何脏污物、凝固体、固体、气液等。非常适合测量脏污的流体。

( 5) 流体流过具有特殊形状结构的 V 锥体时,会在其节流边缘处形成边界层效应,因此极大地减少了磨损的可能性,因此 V 锥型流量计投入使用后,除极特殊条件外,它的节流边是不会被磨损得,也可以说是免拆卸标定的。

( 6) 无可动部件,不含任何电器件,是一个纯机械体,具有不怕震动、耐高温、高压、防腐等特点。也就是说: 它既有传统差压式仪表的结构简单、牢固可靠之特点,又具有传统差压式所不具备的各项优越性能。

( 7) 压损小,相比于孔板流量计和涡街流量计有明显的节能效果。

2、V 锥流量计测量结果的误差计算:

2. 1、测试数据及误差处理方法:

对3 台 V 流量传感器进行了测试,经过实流标定系数 k 为 8 690。表 1 为实流标定时所测得的参数。

结合以上标定数据,分析各变量对流量计算值的影响,并计算出各变量对计算值影响的大小,从而可以有针对性的处理生产和测量过程中引入的误

|

|

|

|

|

|

|

表 1 |

标定参数 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

型号: 001 |

管径: 500 mm |

|

水温: 25 |

|

水密度: 1 000. 05 kg /m3 |

|

|

|

|

|

D: 500. 00 mm |

d: 433. 01 mm |

§ : 0. 5000 |

环境温度: 25 |

相对湿度: 80% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

序号 |

流量 |

差压 |

流出系数 |

平均流出系数 |

线性度 |

重复性 |

基本误差 |

|

|

|

/m3 ·h - 1 |

/kPa |

|

CV |

CV |

/% |

/% |

/% |

|

|

|

|

|

|

|

|

|

500. 291 3 |

6. 241 1 |

0 |

. 775 9 |

|

|

|

|

|

|

|

1# |

495. 029 6 |

6. 112 6 |

0. 7785 |

0. 775 6 |

|

0. 04 |

|

|

|

|

|

499. 937 7 |

6. 241 7 |

0 |

. 775 3 |

|

|

|

|

|

|

|

|

311. 771 5 |

2. 429 0 |

0 |

. 775 1 |

|

|

|

|

|

|

|

2# |

310. 056 9 |

2. 405 5 |

0 |

. 774 5 |

0. 774 7 |

± 0. 36 |

0. 04 |

0. 36 |

|

|

|

|

310. 825 9 |

2. 418 1 |

0 |

. 774 4 |

|

|

|

|

|

|

|

|

119. 523 3 |

0. 352 2 |

0 |

. 780 3 |

|

|

|

|

|

|

|

3# |

118. 049 0 |

0. 343 5 |

0 |

. 780 4 |

0. 780 2 |

|

0. 03 |

|

|

|

|

|

117. 711 1 |

0. 341 9 |

0 |

. 780 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

仪表流出系数: 0. 777 4 |

|

|

|

重复性: 0. 04% |

|

|

差,提高数据的准确性。并重点观察引入甲烷浓度测量对真实值的影响。

首先选取测试条件,在这里对标准状况及其工况简单加以说明,标准状况通常是指温度为 0

( 273. 15 K) 和压强为 101. 325 kPa 的情况; 工况是指工业现场设备在现场工作时所处的环境状况,需

现场测量。为了更贴近实际使用环境,选取工况状况进行计算,在温度为 20 ,大气压力为 101. 325 kPa 状况下空气的密度为 1. 204 1 kg /m

3 ,甲烷密度0. 666 9 kg /m

3 状况,工况下体积流量 Q

V 的计算

|

[5] |

如下: |

|

|

|

|

式 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Q |

= k |

|

△p |

( 1) |

|

|

|

v |

|

槡ρ |

|

式中 Q

v ———工况体积流量,m

3 /h; k———系数;

△p———差压值,kPa;

ρ———密度,kg /m

3 。

系数 k 与节流件形式 ( 流束收缩系数) 、直径比、取压方式、雷诺数及其管道粗糙度等有关,计算公式如下:

|

k = 0. 126 447· |

C·ε |

·( D2 |

- d2 ) , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

槡1 - β4 |

|

|

β = |

槡D2 - d2 |

|

( 2) |

|

|

|

|

|

D |

|

式中 k———系数;

C———流出系数;

ε———压缩系数,液体 ε = 1;

β———直径比;

D———管道内径,mm; d———锥体***大处直径,mm。

Q

v 是一个含有多元变量的计算公式,其中系数k、差压值△p、密度 ρ 都是其中的变量,而系数 k 又

受到多种因素的影响,在这里把系数 k 当做单独的变量处理,这样更有利于误差分析。因此式( 1) 是

一个含有 3 个自变量的函数。

从误差处理角度进行分析,当 f 为多元函数时,

例如,计算 A = f( x

1 ,…,x

n ) 。如果 x

1 ,…,x

n 的近似值为 x

1 * ,…,x

n * ,则 A 的近似值为 A

* = f( x

1 * ,…, x

n * ) ,由泰勒展开得函数值的误差 e( A

* ) 为:

|

e( A* ) = A* |

- A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= f( x1 * ,…,xn * ) - f( x1 ,…,xn ) |

|

|

|

|

|

|

|

≈ ( f( x1 |

* |

|

|

|

* |

|

) ( xk * |

- xk ) |

|

|

|

|

|

|

|

|

,…,xn |

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k = 1 |

|

|

|

xk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= ( |

) * ek * |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

( 3) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k = 1 |

xk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

f |

|

|

|

|

|

|

|

|

|

|

|

|

误差限 ε( A* ) ≈ | ( |

|

|

) * |

| ε( |

xk * ) |

|

|

|

( 4) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k = 1 |

|

|

xk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

而 A* 的相对误差限为: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε( |

|

* |

|

) |

|

|

n |

|

f * |

ε( xk |

* |

) |

|

|

* |

|

* |

|

|

A |

|

|

|

|

|

|

|

εr = εr ( A ) = |

|

|

|

|

|

|

|

| ( |

|

|

) | |

|

|

|

|

|

|

|

|

|

|

|

|

|

≈ |

|

|

|

|

|

|

|

|

|

| A |

* |

| |

|

|

|

|

| A |

* |

|

| |

|

|

|

|

|

|

|

|

|

|

|

k = 1 |

xk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

( 5)

2. 2、系数 k 误差 10% 且无密度修正时的误差计算据误差处理公式,可得: f ( k,ρ,△p) = Q

v = k

△p

槡 ,根据表 1 所给出的数据,对误差值进行简单

ρ

的估算,计算出 k、△p 和 ρ 所产生的误差对真实值的影响。

在实际的生产和测量过程中,k、△p 和 ρ 3 个数都会产生不同程度的误差,由于测量手段及工具的有限,不可能得到真实值,因此只能估算出测量值与真实值的误差,在这里将系数 k 所产生的误差估算为 10% ,△p 所产生的误差估算为 5% ,密度 ρ 产生的影响是计算的重点,瓦斯抽放管路作业时,密度本身随着瓦斯抽放进度不断变化,因此设置 2 种情况,一种情况是在测量过程中不断对甲烷的测量调整密度参数,提高其准确性,综合测量工具等方面的影响,将误差扩大,相对误差限为 2% ; 另一种情况是不进行密度计算和修正,这样产生的误差相对较大。

例如: 工况下空气的密度为 1. 204 1 kg /m

3 ,甲

烷密度 0. 666 9 kg /m

3 ,甲烷含量是 20% 时,瓦斯气体密度为 1. 096 66 kg /m

3 ; 甲烷含量是 40% 时,瓦斯气体密度为 0. 989 22 kg /m

3 ; 甲烷含量接近于 0 时,瓦斯气体密度为 1. 204 1 kg /m

3 ,则:甲烷含量 40% 的甲烷密度与甲烷含量 20% 的甲烷密度所产生的误差为 0. 107 44; 甲烷含量 0%的甲烷密度与甲烷含量 20% 的甲烷密度所产生的

|

误差为 0. 107 |

44。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

相对误差限为: 0. 107 44 ÷ 1. 096 |

66 = 9. 8% 。 |

|

|

利用公式计算误差 e( A* ) 为: |

|

|

|

|

|

|

|

|

|

|

e( |

A* ) = A* |

- A |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= f( k* ,ρ* ,△p* ) - f( k,ρ,△p) |

|

|

|

|

|

|

|

|

|

≈( |

f( x1 * ,…,xn * ) |

( xk * - xk ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

xk |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

f |

( k* |

- k) + |

|

|

f |

|

|

|

( △p* - △p) |

+ |

|

f |

( |

ρ* - |

|

|

|

|

|

△p |

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ |

|

|

|

ρ |

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

△p |

× ( |

8 690 × 0. 1) |

+ |

k |

|

× |

1 |

|

|

1 |

|

|

× ( 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

槡ρ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

槡ρ |

2 |

|

槡△p |

|

|

|

× 0. 05) + k |

|

|

|

|

|

1 |

) |

|

1 |

( 0. 107 44) |

|

|

|

|

|

|

|

|

|

△p( - |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

槡 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

槡ρ2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= 2 499. 005 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

于是误差限 ε( A* ) ≈2 499. 005 |

|

|

|

|

|

|

|

k 系数产生的误差占误差比为: |

|

|

|

|

|

|

|

|

|

|

1 584. 812 ÷ 2 499. 005 = 63. 42% |

|

|

|

|

|

|

|

|

|

|

△p 产生的误差占误差比为: |

|

|

|

|

|

|

|

|

|

|

293. 386 ÷ 2 499. 005 = 11. 74% |

|

|

|

|

|

|

|

|

|

|

ρ 产生的误差占误差比为: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

620. 807 ÷ 2 499. 005 = 24. 84% |

|

|

|

|

|

|

|

|

|

|

相对误差限: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

εr |

* |

|

= εr |

( |

A |

* |

) = |

ε( A* |

) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| A |

* |

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

≈2 499. 005 ÷ 11 735. 424 = 21. 29%

同理,可以进行系数 k、差压△p、密度 ρ 误差均为 10% 时的误差计算; 系数 k 误差 10% 、密度 ρ 误差 2% 时的误差计算; 系数 k 误差 5% 、密度 ρ 误差2% 时的误差计算,结果见表 2。

2. 3、误差结果统计分析:

|

|

|

|

表 2 |

误差计算表 |

|

|

|

|

|

|

|

序号 k 误差 △p 误 ρ 误差 |

相对误 |

k 误差 △p 误差 ρ 误差 |

|

|

/% |

差 /% |

/% |

差限 /% 占比 /% 占比 /% 占比 /% |

|

|

|

|

|

|

|

|

|

|

1# |

10 |

10 |

10 |

23. 90 |

56. 49 |

20. 92 |

22. 58 |

|

2# |

10 |

5 |

9. 8 |

21. 29 |

63. 42 |

11. 74 |

24. 84 |

|

3# |

10 |

2 |

2 |

15. 58 |

86. 65 |

6. 42 |

6. 93 |

|

4# |

5 |

2 |

2 |

8. 83 |

76. 45 |

11. 32 |

12. 23 |

从表 2 中可以看出。在系数 k、差压△p、密度 ρ 本身存在 10% 误差的情况下,相对误差限达到了23. 90% ; 而在估算的系数 k 误差 10% 、差压△p 误差 5% 、密度 ρ 误差 9. 8% 的误差情况下,相对误差限是 21. 29% ; 在提高技术及其工艺的情况下,系数 k 误差 5% 、差压△p 误差 2% 、密度 ρ 误差 2% 时,相对误差限为 8. 83% 。可以得出如下结论:

( 1) 在 k、△p、ρ 误差均为 10% 时,k 系数产生的误差对***终计算结果影响***大,其次为密度 ρ,差压△p ***小。

( 2) 利用估算的密度计算工况流量时,只考虑甲烷气体浓度变化 20% 的情况下,误差依旧非常大,相对误差限可以达到 21. 29% 。

( 3) 在 k、△p、ρ 误差分别为 5% 、2% 、2% 时,即利用密度的调整来进一步提高数值准确性的情况下,相对误差限可以达到 8. 83% 。

( 4) 系数 k 减小误差是***为有效的提高数据准确性的方式,通过系数 k 从 10% 的误差提高到 5%的误差,可将相对误差限从 15. 58% 提高到 8. 83% 。

( 5) 通过引入甲烷浓度测量修正密度数据是行之有效的提高数据准确性的方法,甲烷浓度的测量使得误差可以从 9. 8% 减小为 2% 以内,测量结果的相对误差限可以从 21. 29% 提高到 15,58% 。

( 6) 从生产和技术的可操作性方面进行对比,引入甲烷浓度修正密度数据是易于实现且非常有效的提高数据准确性的方式。

3、结 语:

针对 V 锥流量计在煤矿管道瓦斯计量方面的应用现状,重点介绍了 V 锥流量计算公式中系数 k、差压值△p、密度 ρ 本身的测量误差对流量计算结果的影响,并通过计算不同状况下的系数 k、差压值△p、密度 ρ 的误差大小变化,分析其本身对测量结果的影响,得出 k 系数影响***大,引入实时密度测量更容易提高测量准确性的结论。并通过对生产加工V 锥体的工艺改进以及通过引入瓦斯浓度测量校正V 锥流量计现已在山西、辽宁、黑龙江等地开始使用,其测量的准确性和稳定性较之前流量计有明显提高,节能效果显著。与此同时,随着测量数据的进一步丰富,将进一步提高 V 锥流量计的性能,使得其测量准确性进一步提高,推进 V 锥流量计的标准化进程。

导

导