本文主要介绍了影响超声波流量测量的几个问题因素,从内到外解析问题所在,帮助用户以及公司解决超声波流量测量不准确的办法。

1、引言:

空调水系统被称为空调系统的“血液循环系统”,空调水就是“血液循环系统”里的“血液”,是空调系统***重要的部分,承担为空调系统输送冷量的作用。空调系统的“血液循环系统”功能的完善与否,“血液”的“健康”与否,直接影响空调系统的正常使用和制冷效果。《建筑节能工程施工质量验收规范》( GB 50411-2007) 11. 2. 11 条强制性规定,空调系统的冷( 热) 水总流量、冷却水总流量、空调机组水流量为系统联合试运转及调试检测项目,并给出了允许偏差或规定值。该规范 14. 2 条系统节能性能检测部分要求,空调系统的冷( 热) 水总流量、冷却水总流量、空调机组水流量应由建设单位委托具有相应资质的检测机构检测并出具检测报告。

《公共建筑节能检测标准》( JGJ /T 177-2009) 规定,空调系统现场检测流量测试仪表应采用超声波流量计。超声波流量计已成为空调水系统节能检测***常用的仪器设备。

2、超声波流量计的工作原理:

超声波流量计是近十几年来随着集成电路技术迅速发展才开始应用的一种流量测量仪器,适于测量不易接触和观察的流体以及大管径流量。根据对信号检测的原理,超声波流量计大致可分为传播速度差法( 包括: 直接时差法、时差法、相位差法、频差法) 、波束偏移法、多普勒法、相关法、空间滤波法及噪声法等。其中,频差法和时差法克服了声速随流体温度变化带来的误差,准确度较高,所以被广泛采用。

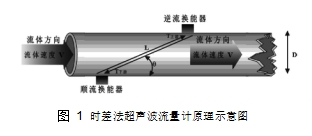

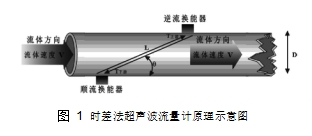

图 1 时差法超声波流量计原理示意图

时差法超声波流量计原理示意图如图 1 所示。在图 1 中,有两个换能器———顺流换能器和逆流换能器,两个换能器分别安装在流体管线的两侧,并相距一定距离。超声波行走的路径长度为 L,超声波的传播方向与流体的流动方向夹角为 θ。由于流体流动的原因,超声波顺流传播 L 长度的距离所用的时间比逆流传播所用的时间短,其时间差与流体流速存在线性关系。这样,通过观测超声波在介质中的顺流和逆流传播时间差来间接测量流体的流速,再通过流速来计算流量。

3、超声波流量计的影响因素分析:

常见的影响超声波流量计现场检测精度的因素可以归纳为以下几点:

( 1) 流量计本身的计量精度;

( 2) 管道因素的影响( 直管段长度、管径、输入壁厚、内衬及管道材质等) ;

( 3) 噪声的影响( 被测介质是否满管及附近是否有干扰源) 。

3. 1、 流量计本身的计量精度:

现场采用英国梅克罗尼生产的便携式流量计Portaflow 作为液体流量主要检测仪器,其原理是采用时差法测量。仪器借助夹钳式传感器,能够测量密闭管道内的液体流量。该仪器配有 A、B 两种传感器,即换能器,分别用于小管径及大管径管道的测试,能够测量几乎所有管道材质及管径范围从 13mm ~ 5000mm 的管道流量。广州市能源检测研究院校准证书校准结果如表 1 所示。

表 1 超声波流量计校准结果

|

|

A 传感器 |

|

|

B 传感器 |

|

|

|

|

|

|

|

|

|

流速 |

流量 |

示值误差 |

流速 |

流量 |

示值误差 |

|

( m /s) |

( m3 /h) |

( % ) |

( m /s) |

( m3 /h) |

( % ) |

|

|

|

|

|

|

|

|

3. 539 |

100. 0121 |

+ 1. 47 |

3. 539 |

100. 0121 |

- 0. 14 |

|

2. 476 |

69. 97176 |

+ 0. 91 |

2. 476 |

69. 97176 |

- 0. 89 |

|

1. 415 |

39. 9879 |

+ 0. 25 |

1. 415 |

39. 9879 |

- 1. 62 |

|

0. 884 |

24. 98184 |

+ 0. 10 |

0. 884 |

24. 98184 |

- 1. 64 |

|

0. 311 |

8. 78886 |

+ 0. 18 |

0. 311 |

8. 78886 |

- 1. 68 |

|

|

|

|

|

|

|

备注: 检定条件: 管径 100mm、介质为水、不锈钢管、温度 19 、湿度 80% 。

可见,常见流速范围内,所用便携式流量计 Por-taflow 示值误差均在 ± 2% 以内,其中 A 传感器为正偏差,且在流速为 0. 89m /s、流量为 25. 0m

3 /h 时,其误差***小; B 传感器为负偏差,且在流速为 3. 5m /s、流量为 100. 0m

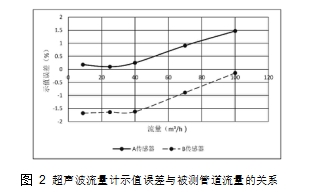

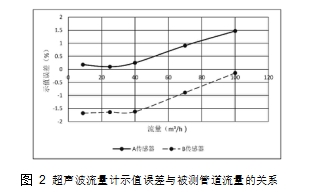

3 /h 时,其误差***小。示值误差随着被测管道流量的变化曲线如图 2 所示。

图 2 超声波流量计示值误差与被测管道流量的关系

可见,在管道流量 40m

3 /h 以内,A、B 两种传感器示值误差变化较为平稳。当管道流量大于40m

3 /h时,随着被测管道流量的增加,A 传感器示值误差逐渐加大,而 B 传感器逐渐减少。现场空调水流量检测时,为减少测试误差,大流量管道应选择 B 传感器,小流量管道采用 A 传感器,且应根据计量结果对流量测量结果进行修正。

3. 2、管道因素的影响:

由于现场空调管道情况的影响,便携式超声波流量计的使用精度往往低于其标称精度,当误差较大时,甚至不能满足使用要求。为了评价管道因素对便携超声波流量计的影响,用便携式流量计进行了管道影响因素的试验分析。

( 1) 直管段( 流态) 。一般要求流量计上游、下游分别有管径 10 倍和 5 倍以上的直管段( 称之为标准直管段长度工况) ,以确保被测介质的流态满足仪表精度要求。实际检测时,往往找不到满足标准

直管道长度工况要求的安装位置,在标准直管段长度和非标准情况下试验结果如表 2 所示。

|

表 2 不同直管段长度下实测流量的相对误差( % ) |

|

|

|

|

|

|

|

|

|

|

|

上游 10 倍 |

上游 5 倍 |

上游 3 倍 |

上游 1 倍 |

|

|

|

管径 |

管径 |

管径 |

管径 |

|

|

|

|

|

|

|

|

|

下游 5 |

倍管径 |

0. 00 |

0. 15 |

0. 48 |

8. 24 |

|

|

|

|

|

|

|

|

下游 3 |

倍管径 |

0. 08 |

0. 09 |

0. 28 |

7. 55 |

|

下游 1 |

倍管径 |

0. 35 |

0. 52 |

0. 98 |

5. 68 |

|

表 3 不同输入管径误差下的流量测量结果

|

管径相对误差 |

DN100mm 时流量( m3 /h) |

DN150mm 时流量( m3 /h) |

DN200mm 时流量( m3 /h) |

|

|

|

|

|

|

10% |

106. 8( + 12. 1% ) |

140. 2( + 11. 3% ) |

143. 0( + 12. 0) |

|

5% |

100. 4 |

135. 5 |

137. 6 |

|

1% |

97. 2 |

129. 6 |

129. 8 |

|

- 10% |

无信号 |

无信号 |

无信号 |

|

- 5% |

93. 6 |

121. 6 |

120. 5 |

|

- 1% |

95 |

125. 8 |

127. 3 |

|

0% |

95. 3 |

126 |

127. 7 |

|

|

|

|

|

注: DN100mm 对应真实外径及壁厚为 108 × 4mm,DN150mm 对应真实外径及壁厚为 159 × 4. 5mm,DN200mm 对应真实外径及壁厚为 219 ×

|

6mm; 试验条件下流体温度为 20 ; 括号内数字为测量相对误差。 |

|

|

|

|

|

|

|

|

表 4 |

不同管壁厚度误差下的流量测量结果 |

|

|

|

|

|

|

|

|

|

|

|

|

输入外径及壁厚 |

管径 DN108,壁厚 |

输入外径及壁厚 |

管径 DN159,壁厚 |

输入外径及壁厚 |

管径 DN219,壁 |

|

|

( mm) |

4mm 时流量( m3 /h) |

|

( mm) |

4. 5mm 时流量( m3 /h) |

( mm) |

厚 6mm 时流量( m3 /h) |

|

|

|

|

|

|

|

|

|

|

|

108 × 2 |

97. 0( |

+ 1. 5% ) |

|

159 × 3 |

129. 5( + 2. 8% ) |

219 × 3 |

131. 8( + 3. 7% ) |

|

108 × 3 |

96. 2( + 0. 63% ) |

|

159 × 4 |

128. 2( + 1. 7% ) |

219 × 4. 5 |

131. 2( + 3. 9% ) |

|

108 × 5 |

94. 7( - 0. 94% ) |

|

159 × 5 |

126. 5( + 0. 4% ) |

159 × 7. 5 |

125. 7( - 0. 48% ) |

|

108 × 6 |

94. 3( |

- 1. 4% ) |

|

159 × 6 |

124. 8( - 0. 95% ) |

219 × 9 |

124. 2( - 1. 7% ) |

|

108 × 4 |

95. 6( |

± 0. 0% ) |

|

159 × 4. 5 |

126. 0( ± 0. 0% ) |

219 × 6 |

126. 3( ± 0. 0% ) |

|

|

|

|

|

|

|

|

|

|

|

注: 试验条件下流体温度为 20 ,括号内数字为流量测量相对误差。 |

|

|

|

表 5 |

不同流体温度下流量测量结果 |

|

|

|

|

|

|

|

温 度 |

管径 DN100,壁厚 4mm 时流量 |

管径 DN150,壁厚 4. 5mm 时流量 |

管径 DN200,壁厚 6mm 时流量 |

|

( m3 /h) |

( m3 /h) |

( m3 /h) |

|

|

|

|

|

|

|

|

15 |

95. 3 |

127. 5 |

127. 3 |

|

17 |

95. 4 |

127. 6 |

127. 4 |

|

23 |

96. 5 |

127. 5 |

127. 6 |

|

25 |

97. 6 |

128 |

128. 6 |

|

20 |

96 |

127. 2 |

127. 4 |

从表 3 可以看出,管径设置( 输入) 误差与流量测量结果误差之间的关系为正相关,即管径输入误差为正偏差,实际测量结果误差为正偏差。管径外径误差导致管道截面积误差,进而影响流量计算,测量结果误差随着管径设置( 输入) 误差的增大而增大。管径误差为 - 10% 时,超声波流量计显示无信号。管径误差为 + 10% 时,DN100 管径流量测量相对误差达到 12. 1% 。因此,节能检测时,管径误

差对超声波流量计测量结果影响较大,管径误差应准确输入。

结果表明,上游直管段对精度影响较大,下游直管段对精度影响较小。依据试验结果,上游侧有3 倍以上、下游有 1 倍以上管径直管时,可基本满足使用要求( 与标准直管道长度工况相对误差在 1%以内) 。

( 2) 管道参数输入误差的影响。流量计安装在管道固定不变 。 时,需输入管径 管壁厚等参数 的情况下改变输入参数,测量结果如表 3 - 表 5所示。

从表 4 可以看出,管壁厚度设置( 输入) 误差与测量结果误差成负相关,即管壁厚度输入为正偏差,测量结果误差为负偏差。壁厚误差同样导致内径误差,造成流量测量误差。管道尺寸 108mm ×4mm,壁厚输入在 ± 2mm 误差范围内,此时流量实测值***大相对误差为 + 1. 5% ; 管道尺寸 159mm ×4. 5mm,壁厚输入误差在 ± 1. 5mm 误差范围内,此时流量实测值***大相对误差为 + 2. 8% ; 管道尺寸为219mm × 6mm,壁厚输入误差在 ± 3mm 误差范围内,此时流量实测值***大相对误差为 + 3. 9% 。节能检测中,壁厚输入误差对管道实测流量的影响一般在 5% 范围内。对于精准测量,需要测量管壁壁厚,以免影响管道流量测量结果。

从表 5 可以看出,流体温度误差对流量测量结果的影响较小,现场节能检测时可以忽略不计。流体温度主要通过影响流体密度,进而影响流量计算结果。查询相关试验数据可知,流体温度对流体密度的影响相对较为微小。

( 3) 内衬及管道材质的影响。被测管道材质及内衬输入错误时,造成传感器安装距离 L 的计算错误,使超声波流量计的入射角 θ 产生误差,影响测量结果,严重时影响测量信号,使超声波流量计无法正常工作。试验表明,管道内衬对测量的影响主要源于其造成了实际管径的变化。内衬减少了过水截面积,通过流速换算的流量相应偏小。测量误差与管道截面积的变化成正比,如果内衬过厚、设置时被忽略或内衬与管壁有间隙时,一般会发生探测或信号错误。因此,测量时应据实准确输入内衬的材料及厚度。如果遇到管道内壁结垢相对均匀、信

号基本正常时,也可将管道内壁结垢视为内衬,进行一定的补偿,可以减少测量误差。目前,节能检测的对象一般是新建建筑,几乎不存在管道内壁积垢的问题。管道及内衬材质对测量的影响反映在超声波在各种介质中传播速度的差异上,如果材质的实际声速小于设置的声速( 如错把塑料管当镀锌钢管) ,则测量结果偏大,反之则偏小。

3. 3 、噪声的影响:

如果流体中存在超声噪声,且噪声的频率与超声波流量计的工作频率范围一致,那么将使得换能器无法检测并分辨出正常的工作超声脉冲信号,导致流量计发生读数错误或停止计量。现场检测时,产生超声噪声的噪声源有很多,***常见的是管道非满管及流体介质污浊。一般来说,现场检测噪声的产生源主要有: ( 1) 流过管道的高速气流 ( 非满管流) ; ( 2) 附件的干扰源( 压力或流量调节阀、水泵风机运行等) 。

超声波流量计对降压元件产生的噪声尤其敏感,甚至有些低噪声阀门比调压阀对超声波流量计产生的影响还要大,这是因为,采用了低噪声技术的阀门主要是针对人耳可听见的噪声范围进行降噪,而这个范围与影响超声波信噪比的声谱范围不完全一致。国外气体流量实验室开展的不同类型的“噪声发生器”( 如整流器、调压阀等) 对超声波流量计性能影响的定量测量实验研究结果表明,噪声 ( 如整流器产生的噪声) 对某些类型的超声波流量计准确度和稳定性存在一定的影响,其带来的计量误差可达 2% 。一般来说,为降低噪声干扰,宜把流量计安装在调节阀等噪声元件的上游。

超声波流量计产品分类:

产品价格:

|

价格 |

¥ 300.00~310000.00元

|

|

起批量 |

≥1 套 |

4、小结:

超声波流量计是节能检测的必备设备,节能检测中要求的或涉及到的流量参数( 冷水机组实际性能系数、空调水泵效率、冷热水总流量、冷却水总流量、空调机组水流量等) 都需要超声波流量计测量,其优点是不用在流体中安装测量元件,不会改变流体的流动状态,不产生附加阻力,因而在节能检测中应用非常广泛。在实际应用中,需要注意以下问题:

( 1) 定期对超声波流量计进行维护保养,定期送检计量,并根据计量结果对检测结果进行修正。

( 2) 测量数据不仅仅是个仪表显示数值,它需要在测量过程中综合考虑管道因素 ( 直流管段长度、管径、壁厚、流体温度等) 的影响,尽可能降低测量误差。

( 3) 被测管道材质及内衬输入错误时,将产生较大的测量误差,因此测量时应据实准确输入管道材质及内衬材料。

( 4) 噪声对超声波流量计准确度和稳定性存在一定的影响,现场测量中,一般把超声波流量计安装在噪声元件的上游,尽量降低噪声对测量结果的影响。

资料:

导

导