导

导

摘要:

瓦斯抽采计量为煤矿采掘工作面抽采效果分析和瓦斯抽采达标评判提供基础数据, 采用合适的流量计量工具能够起到事半功倍的效果。孔板流量计以操作简易、计量准确的优点被广泛应用于矿井瓦斯抽采计量工作。受瓦斯抽采管路中恶劣的计量环境及其他因素影响, 孔板流量计在使用过程会出现数据波动, 存在计量误差的问题。结合孔板流量计计量的方法和步骤, 对误差来源深入分析研究, 得出安装、流体杂质阻塞、附属物选择、人工操作等方面造成的流量计量误差原因, 采取有针对性的措施以减少系统、环境和人为误差影响。瓦斯抽采计量误差的减少和消除, 有效提高了瓦斯抽采计量的准确性, 是提高灾害防治效果和效益的重要手段, 是安全生产的重要保证。

0 引言

瓦斯抽采工作是一项环节精细、工序复杂的系统工程, 在整个工艺流程中出现任何细小差错, 都将造成前功尽弃, 抽采零效果。抽采流量计量是瓦斯抽采的一个关键环节, 是衡量抽采钻孔施工、封孔质量的重要标准。郑煤集团杨河煤业的瓦斯抽采系统干、支管路均采用孔板流量计计量管道气体流量, 孔板流量计具有结构简单、维修方便、性能稳定、使用可靠的特点, 被广泛应用于煤矿瓦斯抽采计量工作。

标准孔板流量计被广泛应用于天然气贸易计算, 占天然气贸易计量的50%左右。其原因在于标准孔板流量计的结构简单, 操作方便、技术成熟、性能稳定且无需标定。这些优点使得标准孔板流量计在燃气管道的计量中被大量使用。

从20世纪30年代开始, 美国进行了长达10余年研究, 研究的项目高达14项, 主要针对气体流量测量的孔板流量计的各种问题, 如:制造安装问题和使用问题等, 开展了试验研究并获取了大量的数据资料。20世纪80~90年代, 欧美等均对孔板流量计展开了大规模试验, 对其进行研究。这些试验的目的均为修正孔板流出因素的数据库, 是孔板流出系数公式的基础。陈家庆等曾通过在标准孔板流量计中引入数值模拟, 将孔板流量计模拟成三维的空间模型, 通过流场分析了流量变化对流出系数的影响, 然后再将其与经验公式得出的流出系数值相比较得出流量变化对流量计量精度的影响程度。他们研究出的CFD数值模拟提高了孔板流量计计量的度。标准孔板流量计属于差压式流量计的1种, 根据现场条件和它的工作原理, 可以知道流量的大小与流体流经孔板前后的压差有关。影响瓦斯抽采流量计量的因素有很多, 孔板自身的因素、流量变化、雷诺数、安装位置、观测方法等, 这些有系统误差也有人为误差, 剖析误差的来源, 采取措施减小或消除误差对瓦斯抽采流量计量是十分必要的。

1 孔板流量计计量原理

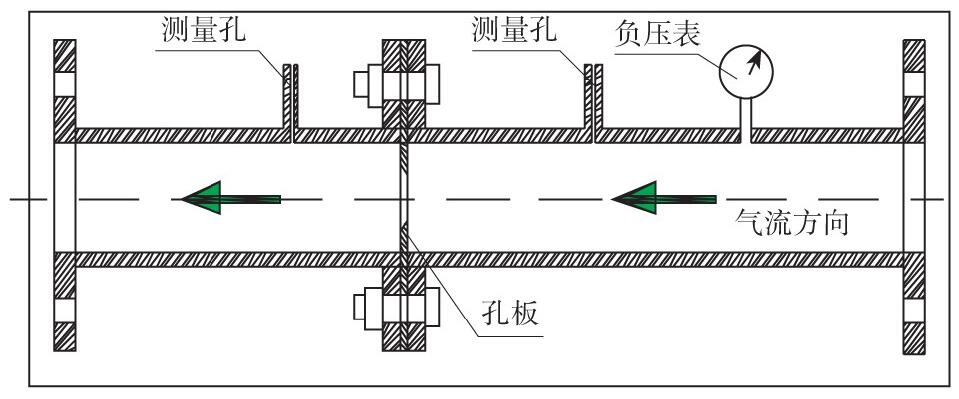

孔板流量计为差压式流量计, 该流量计是以伯努利方程和流动连续性方程为原理, 当被测介质流经节流件时, 在其两侧产生差压, 差压与流量有对应关系, 因此通过测量差压的方法, 就可以测得工况流量[12-21]。孔板流量计是在流体经过的管道内安装节流装置, 即孔板。节流件造成其前后局部收缩, 流速增加, 在其上、下侧产生了压力降, 即压差, 流体流动的流量越大, 在节流件前后产生的压力差就越大, 通过节流件 (孔板) 前后的压力降计算流体流量的装置[3], 其结构原理如图1所示。

图1 孔板流量计结构原理

2 孔板瓦斯流量计的安装要求

孔板前后管件必须平直, 其中孔板前10D, 后5D, 其中D为管道的直径。管道内孔板前后不得有积水, 积渣和杂物等。与孔板连接的管道必须平直, 防止漏气的橡胶垫不得偏离管道内径, 以防止流体在经过孔板前改变其原来的层流状态。孔板不宜安装在倾斜巷道中, 也不可安装在巷道低洼处或靠近龙门处, 即便该段巷道为平直巷道。在孔板安装段前宜安装放水除杂装置, 以减少或降低水或杂物等对孔板的影响。

3 孔板流量计误差来源分析

3.1 孔板选取及安装影响因素

孔板流量计的选用规格应与可能通过该孔板处的流量应当相适应, 若孔板流量计选型不当, 过大或过小均可导致测试结果失真。孔板系数选取不当也能造成计量结果偏差较大。另外, 孔板方向安装错误也能够导致无法计量。

3.2 孔板处积水、积渣影响因素

(1) 孔板处产生积水的原因分析。有煤层内含水、煤层内缝隙与其他各种水源相连、煤层注水或人工放水不彻底、自动放水器失灵等, 抽采管道内会产生一定积水, 进而导致测试浓度降低。多次试验表明, 当孔板与抽采箱、集抽器直接相连时, 水对测试结果的影响在10%~40%;在主管路、分支管路的孔板中, 水对测试结果的影响在5%~20%。

(2) 孔板处产生积渣的原因分析。钻孔施工完成后初期抽采时, 一般由于孔内的煤岩粉清除不干净、正常抽采时期煤层受外界扰动或自身不同程度的埸孔等会将部分煤岩粉抽入抽采管道内, 管道内的煤岩粉和积水混合在一起在经过孔板时受阻而逐步沉积在孔板处。孔板处的积水、积渣使孔板的有效截面变小, 从而使流体在经过孔板处之前流速已经呈线性增加, 即孔板的有效作用降低压力差值降低, 即测量结果会比实际值偏小。

(3) 孔板前后杂物影响原因分析。人员在安装抽采管道时常常由于赶工期或粗心大意, 未将管道内的杂物, 如煤岩块等清理干净, 杂物在负压的作用下通过孔板时受孔板阻挡而沉积在孔板处, 此时孔板的同心圆的面积减小, 从而使流经孔板的流体流速增大, 压力差值增大, 导致测量结果比实际结果偏大。

3.3 旁通管控制阀门影响因素

正常情况下孔板流量计的旁通阀门处于常开状态, 只有在测量时才关闭。由于阀门本身质量问题或频繁开关导致阀门失灵或关不严。此时多数流体经过孔板而一部分流体则经过旁通管控制阀门直接绕过孔板, 即通过孔板的有效流体流量减少, 导致测量结果偏小。

3.4 连接胶管微漏气影响因素

连接测试孔和U型压差计玻璃管的橡胶管存在人体察觉不到的微量漏气, 究其原因: (1) 橡胶管选材不当。常用的孔板测试孔有外径为2 mm和外径为4 mm的2种, U型压差计测试孔外径为4 mm。配套橡胶管材质和弹性不同, 造成橡胶管两端的连接部位存在人体察觉不到的轻微漏气, 造成测试结果偏小。 (2) 橡胶管老化, 长期未更换。橡胶管长期使用, 受井下环境 (温度、湿度等) 影响会产生龟裂、腐化、硬度增强而弹性下降等现象。此时会产生人体察觉不到的轻微漏气, 导致测量结果比实际值偏小。 (3) 测试孔受损。受井下条件限制、搬运孔板时损坏或维护不到位等情况, 导致测试孔脱焊、变形等, 此时连接橡胶管时亦产生漏气, 从而导致测试结果偏小。经现场多次试验, 微量漏气影响测量结果比真值偏小5%~10%。

4 减小及消除误差的措施

在孔板流量计使用过程中要规范各项操作, 选取与抽采流量相匹配的流量计, 消除孔板选取及安装影响因素。孔板安装后要定期维护、保养, 在抽采系统的合适位置加装除渣放水器, 定期除渣放水, 安排专业人员清除孔板前后的积水、积渣, 避免孔板前后的积水、积渣影响流量计量精度。在旁通管控制阀门使用过程中要注意阀门的灵活程度及开闭情况, 发现控制阀门闭合不严或存在故障要及时更换, 另外采用电磁自控阀门也能够消除此类误差。操作人员要选取合适的橡胶管, 消除橡胶管与U型压差计玻璃管之间的漏气现象。在操作人员测试过程中要观察橡胶管的使用情况, 若发现老化、龟裂等现象, 要及时更换橡胶管。再者, 在流量计使用过程中应重视操作人员的业务素质培训, 增强测试人员的观察分析能力, 对瓦斯抽采系统特别是与计量相关的各种装置或配件进行巡查, 发现问题及时处理或更换, 确保在抽采计量中测试的结果真实可靠。

MF-LG瓦斯孔板流量计结构原理:充满管道的流体,当它们流经管道内的流量孔板时,流速将在流量孔板的节流处形成局部收缩,从而使流速加快,静压力降低,于是在标准孔板前后便产生了压力降或叫压差,介质流动的流量愈大,在流量孔板前后产生的压差也就愈大,所以可通过测量压差来测量流体流量的大小。这种测量方法是以流动连续性方程(质量守恒定律)和伯努利方程式(能量守恒定律)的原理为基础的。

MF-LG瓦斯孔板流量计产品特点:

1、一化式结构,取压管短捷、无泄漏点,安装方便

2、结构紧凑,减少信号传输的延迟,相应速度快

3、取压平衡,无零点误差

4、使用差压范围广,zui小差压仅为30mmH2O柱

5、管道口径适用范围大,管道可达 1000mm或更大

6、测量精度高,范围度宽,且可扩展7、耐高温、高压,可适用于各种工况条件

8、智能现场数显、信号远传兼容

MF-LG瓦斯孔板流量计技术参数:

|

节流件名称 |

适用管道 (DN mm) |

适用直径比B(d/D) |

应用特点 |

流出系数不确定度Ec% |

设计标准 |

||

|

角接取压标准孔板 |

环室式 |

50-500 50-500 |

0.2-0.75 0.2-0.75 |

适用于清洁介质其中GD结构适合高温高压条件下流量的测量 |

0.6-0.75% |

ISO5167 GB/T2624-93 |

|

|

夹紧环式 |

50-500 |

0.2-0.75 |

易于清除污物,可用于不太清洁流体流量的测量 |

||||

|

斜钻孔式 |

450-1000(3000) |

0.2-0.75 |

|||||

|

法兰取压标准孔板 |

50-1000 |

0.2-0.75 |

易于清除污物,适用于各种介质

|

0.6-0.75% |

ISO5167 GB/T2624-93 |

||

|

径距取压标准孔板 |

50-1000 |

0.2-0.75 |

|||||

|

角接取压标准喷嘴 (ISA1932喷嘴) |

50-500 |

0.3-0.8 |

压损小,寿命长,尤其适用于蒸汽流量测量 |

0.8-1.2% |

ISO5167 GB/T2624-93 |

||

|

长径喷嘴 |

50-630 |

0.2-0.8 |

压损小寿命长,LGP型长径喷嘴组件适合高参数水和蒸汽流量测量 |

2.0% |

ISO5167 GB/T2624-93 |

||

|

经典文丘利管 |

机械加工式 |

100-800 |

0.2-0.8 |

压力损失小,所需直管段小于孔板、喷嘴 |

1.0% |

ISO5167 GB/T2624-93 |

|

|

粗焊铁板式 |

200-1200(2000) |

0.4-0.7 |

1.5% |

||||

|

文丘利喷嘴 |

65-500 |

0.316-0.77 |

同上 |

1.2-1.75% |

ISO5167 GB/T2624-93 |

||

|

1/4圆孔板 |

25-150 |

0.245-0.6 |

适用于低雷诺数 |

2.0-2.5% |

DIN BS |

||

|

锥形入口孔板 |

25-250 |

0.1-0.316 |

同上 |

2.0% |

BS |

||

|

圆缺孔板 |

50-1500 |

0.32-0.8 |

适用于赃污,有气泡析出或含有固体微粒的流体测量。 |

1.5% |

DIN |

||

|

偏心孔板 |

100-1000 |

0.46-0.84 |

1-2% |

ASME |

|||

|

小孔板 |

12.5-40 |

0.2-0.75 |

适用于小管道流量测量 |

0.75% |

ASME |

||

|

透镜式孔板 |

12.5-150 |

0.2-0.75 |

适用于高压常温小管道流量测量 |

0.6-0.75% |

ISO5167ASME |

||

|

端头孔板 |

大于等于15 |

0.2-0.62 |

|

1.5-2.0% |

|

||

|

双重孔板 |

25-400 |

0.2-0.8 |

适用于大流量测量 |

|

|

||

|

限流孔板 |

|

|

|

|

|

||

|

名称 |

型号 |

取压方式 |

公称管径(mm) |

公称压力(MPa) |

执行标准(结构) |

|

标准孔板 |

LGB |

角接(环室取压) |

50~400 |

小于10 |

GB2624 K07(兰化)DG |

|

LGB-Z |

角接(钻孔取压) |

400~2000 |

小于1.6 |

||

|

LGB |

环室(八槽) |

50~400 |

小于32 |

流量测量手册 |

|

|

LGB |

环室(无法兰焊接式) |

50~275 |

小于28.22 |

流量测量手册DG0711~0718 |

|

|

LGB-F |

法兰取压 |

50~800 |

小于2.5 |

GB2624 K06(兰化) |

|

|

LGB-F |

法兰取压 |

50~400 |

4.0~40 |

GB2624 K06(兰化)石化 |

|

|

LGB-J |

径距取压 |

50~760 |

小于10 |

GB2624 |

|

|

标准喷咀 |

LGP |

角接(环室取压) |

50~400 |

小于10 |

GB2624 流量测量手册 |

|

LGP-Z |

角接(钻孔取压) |

400~500 |

小于1.6 |

||

|

LGP |

环室(八槽) |

50~300 |

小于32 |

流量测量手册 |

|

|

LGP |

环室(高压透镜垫式) |

15~150 |

小于32 |

||

|

LGP |

环室(无法兰焊接式) |

175~350 |

小于17.36 |

DG 0702~0710 |

|

|

长径喷咀 |

LGC-J |

径距取压 |

50~630 |

小于16 |

GB2624 |

|

1/4圆孔板 |

LGH |

角接取压 |

50~260 |

小于10 |

GB2624 流量测量手册 |

|

LGH-F |

法兰取压 |

50~200 |

小于6.4 |

||

|

文丘里喷咀 |

LGL |

角接取压 |

65~500 |

小于2.5 |

|

|

文丘里管 |

LGW |

特殊取压 |

50~1200 |

小于2.5 |

|

|

双文丘里管 |

LGW-S |

特殊取压 |

小于1000 |

小于0.6 |

|

|

小管径孔板 |

LGX |

角接取压 |

12~40 |

小于6.4 |

K07(兰化) |

|

LGX-F |

法兰取压 |

12~40 |

小于6.4 |

企业标准 |

|

|

高压透镜垫 |

LGT |

角接取压 |

50~150 |

小于32 |

流量测量手册 |

|

圆缺孔板 |

LGQ |

角接(环室取压) |

100~400 |

小于1.6 |

|

|

LGQ-Z |

角接(钻孔取压) |

400~1000 |

小于1.6 |

||

|

LGQ-F |

法兰取压 |

100~350 |

小于6.4 |

||

|

双重孔板 |

LGS |

角接取压 |

100~400 |

小于6.4 |

|

|

偏心孔板 |

LGN |

角接取压 |

100~1000 |

小于6.4 |

|

|

限流孔板 |

LG-XL |

|

10~300 |

小于6.4 |

企业标准 |

|

锥形入口孔板 |

LGR |

角接取压 |

25~1000 |

小于10 |

GB2624 |

|

机翼测风装置 |

LJY |

特殊取压 |

少于1000 |

小于0.6 |

企业标准 |

5 结语

影响孔板瓦斯流量计计量出现误差的主要原因是由各种情况下产生的漏气, 孔板选取、安装、维护等问题和测试人员的不规范操作等造成的。