导

导

摘要:文章设计了一套氟气流量测量装置, 该装置不仅提高了氟气流量测量精度而且提高了氟气利用率。首先分析了热式质量流量计的工作原理, 根据工作原理和工艺需求, 制定技术指标, 研制氟气流量计, 通过测试各项指标满足技术要求;然后通过黄金分割法, 编写C语言程序, 计算***优流量系数, 并通过试验数据可知该气动调节阀满足工艺需求。该装置应用于生产后, 不仅提高了氟气流量的测量精度, 而且提高了产品质量, 减少了核材料浪费。

氟气流量是核燃料循环中相关产品生产的一个重要参数, 在生产工艺流程中氟气流量的准确测量, 不仅影响产品质量而且可避免氟气的浪费。本文根据实际生产需要自主设计了氟气流量测量装置, 并委托美国TI公司生产样机, 在技术性能指标满足要求后应用于实际生产。

1、流量测控装置的结构:

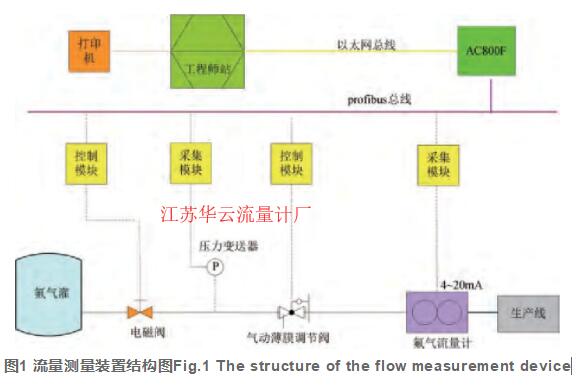

氟气流量测控装置由氟气流量计、气动薄膜调节阀、氟气罐、电磁阀和DCS系统等组成;DCS系统硬件由ABB公司AC800F控制器[3]、现场I/O卡件、工程师站, 软件由Control Build F软件和DigVis软件组成, 装置结构如图1所示。

2、氟气流量测量装置核心部件的设计:

该测量装置核心部件包括氟气流量计和气动薄膜调节阀。

图1 流量测量装置结构图Fig.1 The structure of the flow measurement device

2.1、氟气流量计:

目前, 广泛应用的流量计, 大多数测量的是体积流量。由于温度、压力等环境条件都会在一定程度上影响流体的体积, 当外在的温度、压力等环境条件改变时, 需要对体积流量进行换算, 但当温度、压力频繁变化时, 进行及时换算很难实现。因此***佳选择质量流量计, 本文利用质量流量计的原理自主研制氟气流量计。

2.1.1、氟气流量计技术指标:

根据工艺需求, 制定技术指标, 研制氟气流量计, 技术指标如下:

1) 质量流量的实时测量;

2) 温度补偿功能, 快速进行温度补偿;

3) 数据的采集、处理、存储等功能;

4) 该流量计采用量热式质量流量计工作原理, 薄壁测量管采用蒙乃尔400合金或者哈氏合金, 防止氟气将薄壁测量管腐蚀, 造成氟气泄露, 损坏传感器, 影响测量精度;

5) 该流量计测量范围[0, 300]NL/h, 精度1.0级, 现场显示瞬时流量和累积流量, 传输信号[4, 20]mA, 连接方式焊接;

6) 该流量计采用氟气和氮气进行标定, 提供氟气和氮气的标定数据曲线, 并具有氟气和氮气流量测量的切换功能。主要目的, 采用氟气标定后的流量计可以准确测量氟气流量的真实值, 采用氮气标定, 该流量计可以用于国内计量院校准, 解决国内计量院没有氟气流量校准装置等问题;

7) 将该流量计送至国内省级以上的检定部门进行校准, 校准介质氮气, 校准结果合格;

流量计研制:将以上技术要求提供给美国TI公司技术人员对参数进行确认, 该公司承诺3个月以后样机可以生产完毕。

2.1.2、氟气流量计测试:

美国TI公司生产出样机型号600/9-9500P氟气流量计, 该流量计硬件电路采用单片机为核心, 外部扩展存储模块, 通信模块和I/O模块组成运算及控制电路, 满足质量流量的实时测量以及实现数据的采集、处理、存储等功能;由技术手册[5]可知, 该流量计传感器中薄壁测量管采用蒙乃尔400合金;测量范围[0, 300]NL/h, 精度1.0级, 现场显示瞬时流量和累积流量值, 传输信号[4, 20]mA, 连接方式焊接。

(1) 用氟气和氮气进行标定及标定曲线

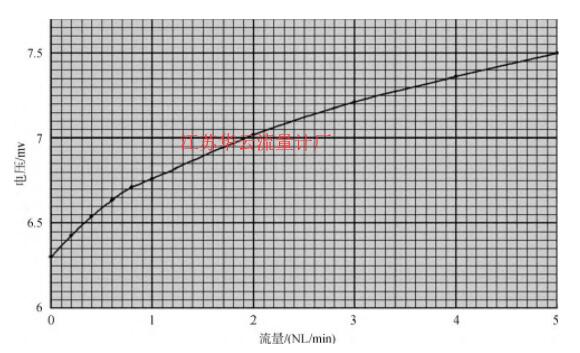

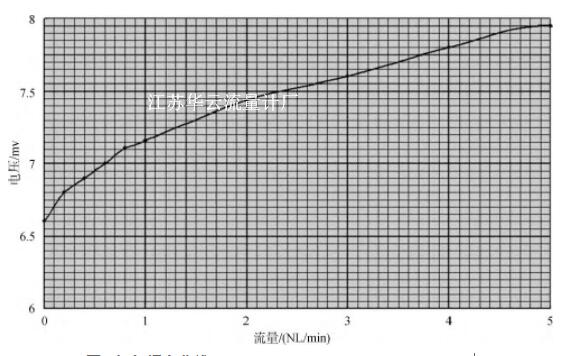

根据技术要求, 分别采用氟气和氮气进行标定, 并可以通过参数设定修改模式, 此外提供标定曲线, 标定曲线如图3。

图2 氟气标定曲线Fig.2 Calibration curve of fluorine gas

图3 氮气标定曲线Fig.3 Calibration curve of nitrogen

曲线分析:氟气比热容Cp=827.67J/ (kg·K) , 氮气比热容Cp=1038J/ (kg·K) , 根据流量计算公式

(2) 热氟气流量计校准

根据技术要求, 将型号600/9-9500P氟气流量计送至省级以上计量院进行校准, 量程[0, 300]NL/h精度等级1.0级。校准结果如表1。

表1 校准结果记录表Table 1 Calibration results

根据型号600/9—9500P流量计合格证提供信息得知, 该流量计的***大引用误差±1.0%, ***大相对误差是±2.0%, 由校准数据可知相对误差和引用误差都在要求范围之内, 因此该流量计是合格的。

(3) 温度补偿测试

在上章节中提到,**新定制样机具有温度补偿功能。根据型号600/9-9500P说明书可知, 该流量计采用的是数字化温度补偿法, 该方法采用恒流法测量电路, 将温度信号转换成电流信号, 通过高精度的AD转换电路, 将电流信号转换成数字信号送入单片机, 通过补偿算法进行补偿。该方法通过算法进行温度补偿, 避免了模拟电路的固有问题, 提高了补偿精度。

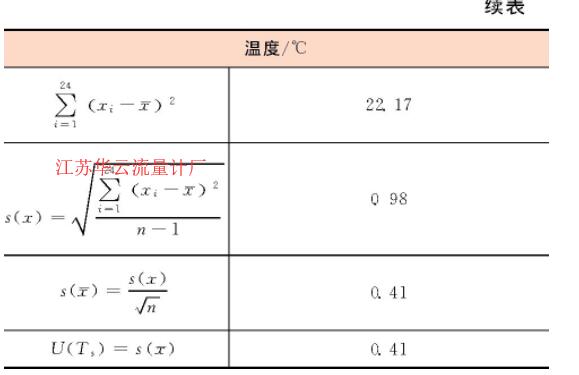

将新定制的流量计安装在温度波动引起误差测试平台中, 按照测试方法进行测试, 取100NL/h作为观测点, 每个观测点进行6次重复性测量, 不确定度评定符合A类评定[6], 结果如表2。

表2 重复性实验数据表Table 2 Repetitive experimental data

表2 重复性实验数据表Table 2 Repetitive experimental data

则温度波动引入标准不确定度U (Ts) =0.41NL/h, 其自由度24。

当置信水平为95%时, 自由度为23, 查t分布表得包含因子k=1.714其扩展标准不确定U (T) =U (Ts) ×k=0.7NL/h。

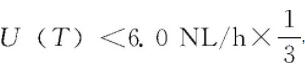

小结:该系统***大允许误差6.0NL/h, 则 , 该测量系统温度波动引入误差小于***大允许误差, 因此温度补偿降低了温度波动时引起测量误差。

, 该测量系统温度波动引入误差小于***大允许误差, 因此温度补偿降低了温度波动时引起测量误差。

2.2、气动薄膜调节阀:

在生产线中, 调节阀流量系数选择不合适, 造成调节阀震荡大降低了控制精度, 降低氟气的利用率。

(1) 调节阀流量系数的定义及计算公式

调节阀的流量系数, 是调节阀的重要参数, 它反映调节阀通过流体的能力, 也就是调节阀的容量[7]。流量系数分为, 英制单位CV和国际单位KV, CV为英制单位的流量系数, 其换算关系:CV≈1.16 KV。

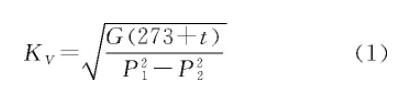

通过查阅资料[8], 气体 (压力小于10MPa) 流量系数的计算公式如下:

当P2>0.5P1时:

当P2≤0.5P1时:

式中:KV———流量系数;

P1———阀入口压力kPa;

P2———阀出口压力kPa;

Qg———气体***大流量Nm3/h;

G———气体比重 (氟气=1.31) ;

t———气体温度℃。

在生产过程中, 氟气罐中氟气压力范围[60, 350]kPa, 阀后压力范围20kPa左右, 选择公式2。

(2) 流量系数计算

根据要求, 氟气***大流量Qg=300 NL/h, G=1.31;t=23℃;氟气满罐时:P表1=350kPa, P大气=84kPa, 因此P11=P表1+P大气=434kPa;将数据带入公式2得:

KV1=0.0136

氟气空罐时:P表1=60kPa, P大气=84kPa, 因此P11=P表1+P大气=144kPa;将数据带入公式得:

KV2=0.0409

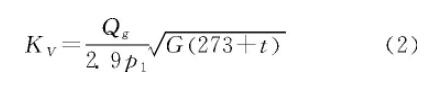

则流量系数KV的取值范围[0.0136, 0.0409], 利用黄金分割法, 通过C语言编写程序求解KV***优值, 流程如图4所示。

图4 流程图Fig.4 Flow chart

由C语言程序得出KV***优值为0.016 82, 将该数据带入上述公式中, 当阀前压力434kPa时***大流量Qmax1为372 NL/h, 当阀前压力144kPa时***大流量Qmax2为124 NL/h, 满足工艺要求。

3、结束语:

通过自主设计研发的氟气流量测量装置, 解决了氟气流量测量误差大、氟气利用率低等问题, 间接提高产品质量, 减少核材料的浪费。该氟气流量测量装置为今后流量计的研制、气动薄膜调节阀的流量系数***优选择提供理论依据和实验数据。