科里奥利质量流量计是一种测量准确度高、运行稳定可靠的流量测量仪表,它可以直接测量流体的质量流量,且对被测介质的状态参数影响很小,越来越广泛地应用于能源、化工品的贸易结算。因此对于它的准确性与可靠性越来越引起重视,各企业的检定需求也越来越多。然而,检定过程存在较多影响检定结果准确性的因素,把握不好会造成对计量结果的误判,使检定结果变得不可靠。以下将对科里奥利质量流量计工作原理以及在检定和使用中常见问题进行分析和探讨。

1、工作原理:

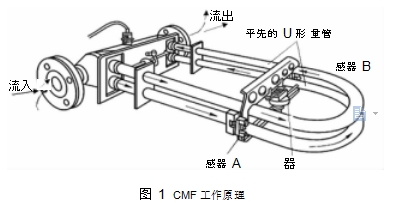

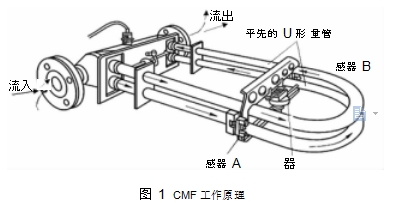

图 1 CMF 工作原理

科里奥利质量流量计( 以下简称 CMF) 是利用流体在振动管中流动时产生的与流体质量成正比的科里奥利力原理制成的一种质量流量计,两根 U 形管在振动器的作用下绕主管轴以一定的频率振动,被测流体流进主管道后进入 U 形管,流动方向与振动方向垂直,当流速为零时,U 型检测管只有上下振动而不受科里奥利力的作用。当有流体通过 U 型管时,U 型管在上下振动过程中,将受到科里奥利力的作用。如图 1 所示。

由于 U 型管的两臂中流动方向相反,受到的科里奥利力方向也相反,于是会形成一对力矩 T 作用于 U 型管上,使 U 型管产生扭曲变形,设 U 型管的弯曲半径为 R,总长度为 L,则力矩 T = 4RωqmL,在该力矩的作用下,U型管产生扭转角为 θ0 ,由于 θ0 角一般很小,故有 qm = Ksθ /4LRω,式中,KS 为 U 型管的扭转弹性模量,在微小变形中 KS 为一常数,即质量流量与检测管扭转角 θ 成正比。

在 U 型管两侧的振动中心设置传感器 A 和传感器 B,则传感器 A 和传感器 B 检测到的信号将存在一个相位差φ,在一定时间内存在一个时间差 t,显然时间差 t 与扭转角 θ 成正比。因为检测管在振动中心位置时垂直方向的线速度 Lω,所以时间差 t = 2Rθ /Lω。则 qm = Ks LωΔt /8R2 Lω = Ks t /8R2 。由上式可以看出只要测出两传感器的 A 和 B 的信号时间差 t 就可以测出质量流量 qm ,而与流体的物理参数和测试条件无关。

2、检定过程:

检定液体介质 CMF 可以利用静态质量法、静态容积法或标准表法三种液体流量标准装置,其中静态质量法标准装置用得较普遍,如图 2 所示。

检定 CMF 依据现行计量检定规程,过程如下:正确合理的安装仪表,连接好装置、配套仪器及流量计的电路,通电预热 30 分钟,借助手操器或通讯软件检查流量计参数的设置,合理选择输出方式,优先选用脉冲输出。按照 qmax 、0. 5qmax 、0. 2qmax 、qmin 、qmax 的流量点顺序依次进行检定,每个流量点检定次数不少于 3 次,将流量调至规定的流量范围,同时操作标准装置和流量计进行试验,运行一段时间后,通过换向器同时停止标准装置和流量计的测量,分别计算标准装置和流量计的测量值,按照误差公式,计算仪表示值误差。例如流量计的流量范围 qm = ( 0. 96 ~ 4. 80) t /h 时,典型测量数据如表 1 所示。

图 2 静态质量法标准装置

表 1 典型测量数据

|

介质温度: |

26. 2 |

仪表系数 |

100 |

P/kg |

水密度 |

997 |

|

检定点 |

标准示值 |

脉冲数 |

标准值 |

仪表值 |

示值误差 |

平均误差 |

重复性 |

|

t/h |

kg |

P |

kg |

kg |

% |

% |

% |

|

|

151. 84 |

15215 |

152. 001 |

152. 15 |

+ 0. 10 |

|

|

|

4. 8 |

151. 38 |

15165 |

151. 540 |

151. 65 |

+ 0. 07 |

+ 0. 09 |

0. 02 |

|

|

152. 45 |

15277 |

152. 612 |

152. 77 |

+ 0. 10 |

|

|

|

|

82. 01 |

8211 |

82. 099 |

82. 11 |

+ 0. 02 |

|

|

|

2. 40 |

80. 70 |

8082 |

80. 785 |

80. 82 |

+ 0. 04 |

+ 0. 03 |

0. 01 |

|

|

80. 56 |

8068 |

80. 645 |

80. 68 |

+ 0. 04 |

|

|

|

|

40. 57 |

4057 |

40. 613 |

40. 57 |

- 0. 11 |

|

|

|

0. 96 |

40. 51 |

4052 |

40. 553 |

40. 52 |

- 0. 08 |

- 0. 09 |

0. 01 |

|

|

40. 53 |

4054 |

40. 573 |

40. 54 |

- 0. 08 |

|

|

|

|

152. 14 |

15240 |

152. 301 |

152. 40 |

+ 0. 06 |

|

|

|

4. 80 |

151. 44 |

15172 |

151. 600 |

151. 72 |

+ 0. 08 |

+ 0. 08 |

0. 01 |

|

|

154. 74 |

15505 |

154. 908 |

155. 05 |

+ 0. 09 |

|

|

|

|

|

|

|

|

|

|

|

3、影响流量计检定准确性的常见问题:

3. 1 、安装方式引起的误差:

CMF 是通过流体流经测量管线产生科里奥利力的原理来测量的,因此安装方式对于被测流体将产生很大影响。被测流体为液体时,流量振动管朝下安装传感器,以避免空气聚集在传感器振动管内。对于被测流体是气体时,一般采用流量振动管朝上安装传感器,避免冷凝液聚积在传感器振动管内,对于被测流体是固液混合浆液时,将传感器安装在垂直管道上,采用旗式安装方式,避免微粒聚积在振动管内。安装的位置应远离能引起管道机械振动的干扰源,避免引起共振,同时要求 CMF 处于无应力的状态下工作。如果在检定和使用过程中,流量计传感器的法兰与管道中心轴没有同心,传感器两边法兰与管道之间固定的用力不均匀,以及对流量计传感器的支撑不合理,致使管道上的引力作用在测量管上,从而带来附加检定误差。如表 2 所示。

通过数据分析,检查仪表的安装状态,发现问题出在安装方面,正确安装后重新检测,得到数据如表 3 所示。

|

表 2 |

传感器安装不合理时的检测数据 |

|

|

|

|

|

流量点( t /h) |

相对误差( % ) |

重复性( % ) |

|

|

|

|

|

10 |

- 0. 25 |

0. 02 |

|

5 |

- 0. 56 |

0. 03 |

|

2 |

- 1. 34 |

0. 05 |

|

10 |

- 0. 25 |

0. 03 |

|

|

|

|

表 3 |

传感器正确安装时的检测数据 |

|

|

|

|

|

流量点( t /h) |

相对误差( % ) |

重复性( % ) |

|

|

|

|

|

10 |

- 0. 01 |

0. 01 |

|

5 |

- 0. 05 |

0. 00 |

|

2 |

- 0. 06 |

0. 02 |

|

10 |

- 0. 01 |

0. 01 |

|

|

|

|

通过表 2、表 3 的数据对比,可以看出,传感器安装正确与否直接影响计量结果。通常安装不正确直接会影响传感器零点数值,可以比较当前零点值与出厂零点值,如果相差超过一个数量级或者波动较大,则需查看仪表安装是否正确。

3. 2、仪表设置不合理引起的误差:

对于 CMF 我们主要是采用静态质量法,通过获取仪表的输出脉冲,得到仪表在一段时间内流过的质量流量。标定前应检查频率输出通道是否打开,确保设置频率输出为质量流量,合理设置频率系数、流量系数,避免频率输出饱和报警。例如仪表量程是 20t /h,频率系数10000Hz,如果仪表量程只设 10t /h,或者更小,当流量达到 10t /h 或以上时,仪表的频率输出饱和报警,导致输出频率超出设置频率,带来极大的误差。因此应正确合理的对仪表量程、频率系数和流量系数的设置,以避免仪表输出设置不合理带来的误差。

3. 3、流体压力变化引起的误差:

表 4 压力变化误差对比

|

流量点 |

压力 |

相对误差 |

压力 |

相对误差 |

压力 |

相对误差 |

|

( m3 /h) |

( MPa) |

( % ) |

( MPa) |

( % ) |

( MPa) |

( % ) |

|

10 |

0. 10 |

+ 0. 00 |

0. 20 |

+ 0. 01 |

0. 36 |

- 0. 02 |

|

5 |

0. 12 |

- 0. 03 |

0. 20 |

- 0. 04 |

0. 40 |

- 0. 07 |

|

2 |

0. 08 |

- 0. 03 |

0. 26 |

- 0. 06 |

0. 38 |

- 0. 08 |

|

|

|

|

|

|

|

|

试验表明,流体压力会影响流量计振动管的刚性,这一影响与振动管的壁厚 / 外径比例相关。如表 4 所示。通过表 4 可以发现,在仪表系数和流量点相同的情况下,不同的工作压力,流量计的测得结果是不一样的。对于高精度科里奥利质量流量计精度的影响还是不容忽视的,因此当使用过程压力与标定压力相差甚大时,应该引入一个压力补偿系数。流量系数基于以下公式: K = K

cal * { 1 - K

p ( P

meas - P

cal ) } ; 式中 K 是经过压力补偿后的流量系数; K

cal 是流量计出厂或安装前标定的流量系数; K

p 是不同型号传感器单位压力变化的补偿系数; P

meas 是流量计工作压力; P

cal 是流量计离线标定时的压力; 如表 5 所示。通过计算和设置补偿后的流量系数,即可消除压力变化带来的影响。当压力变化较大时,也可通过压力变送器将压力信号,实时接入流量计变送器,由质量流量计根据接收信号进行自动压力补偿。

|

|

|

表 5 |

压力补偿系数 |

|

|

|

|

|

|

|

传感器 |

补偿系数 |

传感器 |

补偿系数 |

|

|

|

|

|

|

|

CMF100 |

0. |

0002 |

D300 |

0. 009 |

|

CMF200 |

0. |

0008 |

D600 |

0. 005 |

|

CMF300 |

0. |

0006 |

F100 |

0. 001 |

|

DL100 |

0. 005 |

F200 |

0. 0005 |

|

DL200 |

0. 009 |

|

|

3. 4、挂壁不均匀引起的误差:

CMF 的准确度 E

q = E + q

0 ,E 为基本误差限,q

0 为零点不确定度,对于 CMF 第 i 检定点的允许基本误差限 E

q 可表示为 E

oi = ± ( q

i * E + q

0 ) /q

i * 100% ; E

oi 是第 i 点的基本误差限,q

i 是第 i 点的质量流量; 从上式可以看出零点的不稳定度引起的误差有时比基本误差都大,正常检定时都会对仪表进行校零,当发现仪表在安装正常的情况下的零点波动较大,应该考虑仪表可能存在挂壁不均匀的现象,在 CMF 的使用过程中,粘度较大的介质粘结在振动管壁上,可能会影响流量计振动管的振动,出现这种情况时先检查流量的零点,查看 K1 和 K2 值,通过计算理论频率与实际频率之间的差异来判断该流量计的挂壁是否存在问题。( 传感器在介质满管状态下理论频率

= 1000000 / K2,实际频率 = 瞬时频率* ( 1 + T

c /1000 ) 。传感器在空管状态下理论频率 = 1000000 / K1,实际频率

= 瞬时频率* ( 1 + T

c /1000) Hz) 。K1、K2 和 T

c 是传感器特征化参数。

3. 5、流量标准装置异常带来的误差:

检定 CMF 时,在调零状态下,必须保证流量标准装置的流体是充满管线且静止的,传感器前后两端的阀门的密封性能应完好,调零过程中如果发现零点较大时,需检查传感器两端阀门是否完全关好; 在检定过程中也应时刻注意气源的稳定,当气源压力偏低时,及时检查是否存在漏水情况,这些情况都直接影响到质量流量计的检定结果,应及时发现,马上处理。

4、结束语:

笔者在 CMF 日常的检定校准工作中,对可能影响流量计检定结果准确性的常见原因进行了分析和探讨,结合行业内的相关研究成果,我们有理由相信,只要充分了解 CMF 的工作原理,找到误差产生的具体原因并采取有效措施加以改进,检定过程不难得到控制,从而提高CMF 检定结果的准确性与可靠性,为企业提供更好的计量服务。

导

导