导

导

实用流量方程

q v=f/K 公式 1

q m=qvρ 公式 2

式中 q v , q m ……分别为体积流量, m 3 /s ,质量流量, kg/s;

f ……流量计输出信号的频率, Hz;

K ……流量计的仪表系数, P/m 3 。

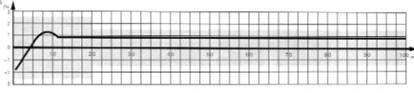

流量计的系数与流量(或管道雷诺数)的关系曲线如图 2 所示。由图可见,仪表系数可分为二段,即线性段和非线性段。线性段约为其工作段的三分之二,其特性与传感器结构尺寸及流体粘性有关。在非线性段,特性受轴承摩擦力,流体粘性阻力影响较大。当流量低于传感器流量下限时,仪表系数随着流量迅速变化。压力损失与流量近似为平方关系。当流量超过流量上限时要注意防止空穴现象。结构相似的 TUF 特性曲线的形状是相似的,它仅在系统误差水平方面有所不同。

图 2 涡轮流量计特性曲线

传感器的仪表系数由流量校验装置校验得出,它完全不问传感器内部流体机理,把传感器作为一个黑匣子,根据输入(流量)和输出(频率脉冲信号)确定其转换系数,它便于实际应用。但要注意,此转换系数(仪表系数)是有条件的,其校验条件是参考条件,如果使用时偏离此条件系数将发生变化,变化的情况视传感器类型,管道安装条件和流体物性参数的情况而定。

? 理论流量方程

根据动量矩定理可以列出叶轮的运动方程

公式 3

公式 3

式中 J : 叶轮的惯性矩;

dw/dt : 叶轮的旋转加速度;

M 1 : 流体的驱动力拒;

M 2 : 粘性阻力矩;

M 3 : 轴承摩擦阻力矩;

M 4 : 磁阻力矩。

当叶轮以恒速旋转时,  0 ,则 M 1= M 2 + M 3 + M 4 。经理论分析与实验验证可得

0 ,则 M 1= M 2 + M 3 + M 4 。经理论分析与实验验证可得

公式 4

公式 4

式中 n : 叶轮转速;

qv : 体积流量;

A : 与流体物性(密度、粘度等),叶轮结构参数(叶片倾角、叶轮直径、

流道截面积等)有关的系数;

B : 与叶片顶隙,流体流速分布有关的系数;

C : 与摩擦力矩有关的系数。

国内外学者提出许多理论流量方程,它们适用于各种传感器结构及流体工作条件。至今涡轮仪表特性的水动力学特性仍旧不很清楚,它与流体物性及流动特性有复杂的关系。比如当流场有旋涡和非对称速度分布时水动力学特性就非常复杂。不能用理论式推导仪表系数,仪表系数仍需由实流校验确定。但是理论流量方程有巨大的实用意义,它可用于指导传感器结构参数设计及现场使用条件变化时仪表系数变化规律的预测和估算。

5.1工作电源:

A.外电源:+24VDC±15%,纹波<5%,适用于4~20mA输出、脉冲输出、报警输出、RS-485等;

B.内电源:1组3.6V锂电池(ER26500),当电压低于3.0V时,出现欠压指示。

5.2整机功耗:

A.外电源:<2W;

B.内电源:平均功耗1mW,可连续使用两年以上。

5.3脉冲输出方式:

A. 工况脉冲信号,直接将流量传感器检测的工况脉冲信号经光耦隔离放大输出,高电平≥20V,低电平≤1V;

B. 定标脉冲信号,与IC卡阀门控制器配套,高电平幅度≥2.8V,低电平幅度≤0.2V单位脉冲代表体积量可设定范围:0.001m3~100m3。单选择该值时必须注意:定标脉 冲信号频率应≤900Hz。

C. 定标脉冲信号,经光耦隔离放大输出,高电平≥20V,低电平≤1V。

5.4 RS-485通信(光电隔离),可实现以下功能:

A.采用RS-485接口,可直接与上位机或二次表联网,远传显示介质的温度、压力和经温度、压力补偿后的标准体积流量和标准体积总量;

B.由RS-485接口与HW-Ⅰ数据采集器配套,可组成电话网络通信系统,一台数据采集器可带15台流量计;

C.由RS-485接口与HW-Ⅱ数据采集器配套,可组成宽带网络通信系统,由INTERNET传输数据,一台数据采集器可带8台流量计。

5.5 4~20mA标准电流信号(光电隔离)

与标准体积流量成正比,4mA对应0 m3/h, 20 mA对应***大标准体积流量(该值可在一级菜单中进行设置),制式:两线制或三线制,流量计可根据所插电流模块自动识别,并正确输出。

5.6控制信号输出:

A.下限报警信号(LP):光电隔离,高低电平报警,报警电平可设定,工作电压+12V~+24V,***大负载电流50mA;

B.上限报警信号(UP):光电隔离,高低电平报警,报警电平可设定,工作电压+12V~+24V,***大负载电流50mA;

C.关阀报警输出(BC端,IC卡控制器用):逻辑门电路输出,正常输出低电平,幅度≤0.2V;报警输出高电平,幅度≥2.8V,负载电阻≥100kΩ;

D.电池欠压报警输出(BL端,IC卡控制器用):逻辑门电路输出,正常输出低电平,幅度≤0.2V;报警输出高电平,幅度≥2.8V,负载电阻≥100kΩ;

6.实时数据存储功能

6.1流量计为了适应数据管理方面的需要,增加了实时数据存储功能,由设定选择以下三者之一:

A.起停记录:***近的1200次起停时间、总量、净流量记录。出厂默认项。对应通信协议由公司另外提供);

B.日记录:***近920天的日期、零点时刻的温度、压力、标准体积流量和总量记录。

C.定时间间隔记录:1200条定时间间隔的日期时间、温度、压力、标准体积流量和总量记录。

6.2通过电脑可读取上述存储数据,形成数据报表、曲线图供分析。

7.网络通信管理软件功能

流量计与数据采集器配套,可通过电话线或宽带网进行通信,对网络中的每台流量计的历史数据及参数进行读取与设置,同时通信管理软件可实现完善的管理功能。

8.防爆标志:ExdIIBT4;ExiaIICT4

9.防护等级:IP65

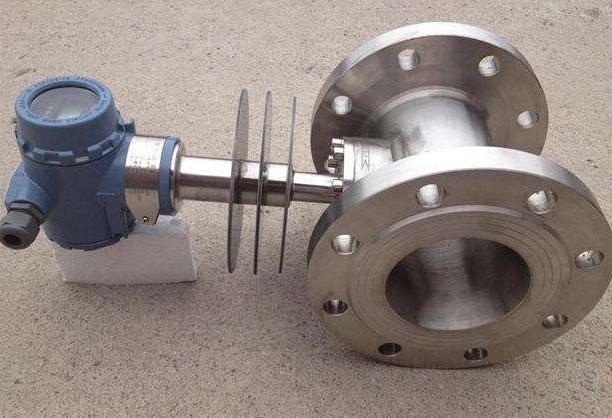

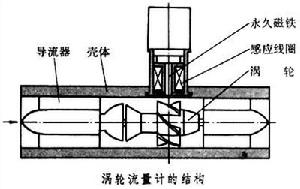

流体流经传感器壳体,由于叶轮的叶片与流向有一定的角度,流体的冲力使叶片具有转动力矩,克服摩擦力矩和流体阻力之后叶片旋转,在力矩平衡后转速稳定,在一定的条件下,转速与流速成正比,由于叶片有导磁性,它处于信号检测器(由磁钢和线圈组成)的磁场中,旋转的叶片切割磁力线,周期性的改变着线圈的磁通量,从而使线圈两端感应出电脉冲信号,此信号经过放大器的放大整形,形成有一定幅度的连续的矩形脉冲波,可远传至显示仪表,显示出流体的瞬时流量或总量。在一定的流量范围内,脉冲频率f与流经传感器的流体的瞬时流量Q成正比,流量方程为:

式中:

f —— 脉冲频率[Hz]

k —— 传感器的仪表系数[1/m3],由校验单给出。若以[1/L]为单位

Q —— 流体的瞬时流量(工作状态下)[m3/h]

3600 —— 换算系数

每台传感器的仪表系数由制造厂填写在检定证书中,k值设入配套的显示仪表中,便可显示出瞬时流量和累积总量。

1、可作为工况流量信号的采集仪表,将流量信号远传至上位机气体涡轮流量传感器/变送器:

该类涡轮流量产品本身不具备现场显示功能,仅将流量信号远传输出。流量信号可分为脉冲信号或电流信号(4-20mA);仪表价格低廉,集成度高,体积小巧,特别适用于与二次显示仪、PLC、DCS等计算机控制系统配合使用。该类涡轮流量计均为防爆产品,防爆等级为:ExdIIBT6.。

2、.在温度、压力相对稳定的工况现场,作为工业控制仪表,在温度、压力相对稳定的工况现场,用户可根据仪表示值气体方程 自行运算到标况流量,智能温压补偿一体化气体涡轮流量计。不受外界电源干扰、抗雷击、成本低等明显优点。

3、计量或贸易结算,气体涡轮量计内置温度、压力传感器和智能流量积算仪,通过微处理单元对实时采集的流量、温度、压力信号按照气态方程进行温度压力补偿,自动进行压缩因子修正,然后将标准状态下的体积流量直观的显示出来。

|

指标性能

|

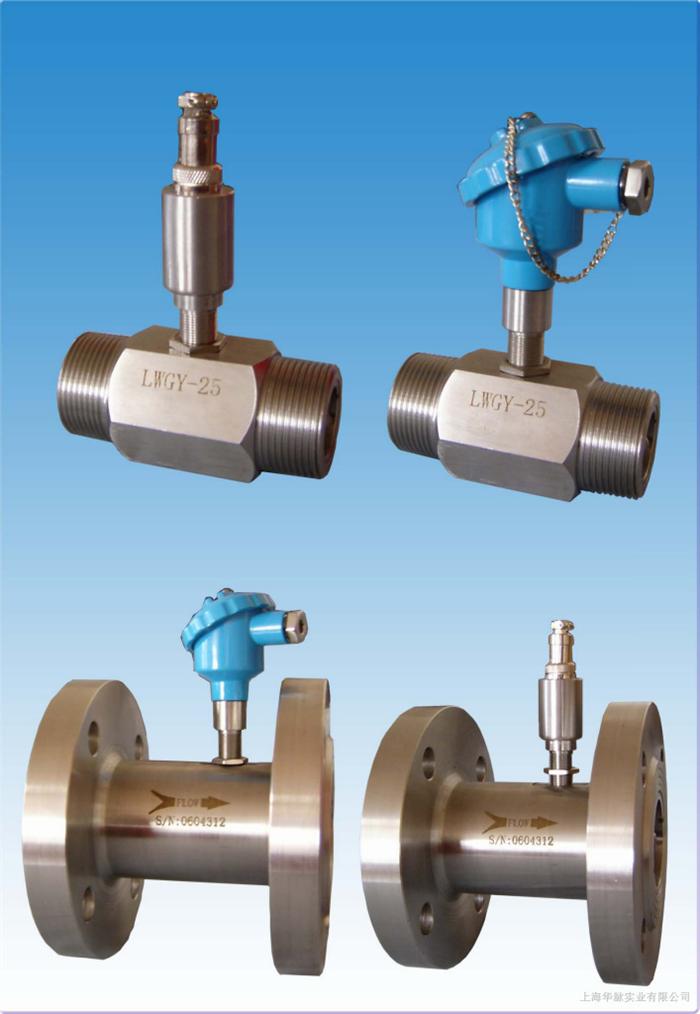

LWGY型

|

LWGY型

|

LWGY型

|

|

总量显示

|

+进制7位,±1个显示单位

|

|

+进制6位,±1个显示单位

|

|

瞬时量显示

|

+进制5位,±0.1%±1个显示单位

|

指针指示百分比

|

|

|

脉冲当量设定范围

|

1~9999

|

|

1~9999

|

|

脉冲信号输出

|

矩形波 低电平:≤1V

高电平:供电电压VDD-2V(负载阻抗3kΩ)

|

||

|

失电数据保护时间

|

5年

|

|

5年

|

|

环境温度

|

-10~60℃

|

||

|

相对湿度

|

≤85%

|

||

|

供电电压

|

24VDC±10%

|

||

|

耗电功率

|

2.5W

|

2W

|

2W

|

|

重量

|

约2.5kg

|

约2.8kg

|

约2.3kg

|

| 测量介质 | 水、轻质油、化学原料等 |

| 介质粘度 | 5mm²/s以下 |

| 介质温度 | -20~120℃ |

| 公称通径 | 4~250mm |

| 公称压力 | PN1.6、2.5、4.0、6.3、2.0、5.0MPA |

| 度等级 | 0.2、0.5、1.0级 |

| 本体材料 | 耐酸不锈钢SUS304 |

| 轴承材料 |

普通型:石墨,宝石(DN4~25)

耐磨型:硬质合金,硬质合金轴+陶瓷轴承(DN4~25)

|

| 环境温度 | -20~55℃ |

| 法兰标准 |

JB/T75-1994,GB/T9112-2000或按用户要求 |

| 电流输出 | 电流信号 | 4~20mA标准电流信号(或1-5V用户特殊订货) |

| 输出电流基本误差限 | 0.3%F.S | |

| 输出电流信号反应时间 | ≤0.5s | |

| 负载电阻 | 250Ω | |

| 恒流性能 | ≤±0.15%/△250Ω | |

| RS485输出 | (仅适用于TBS型) | MODBUS协议 |

| 防爆 | 防爆等级 |

dIIBT4

|

流量计使用方法:

(1) 显示方式:双排液晶显示,方式如下:

Q XXX.X 四位瞬时流量(m3/h)

XX. XXXXXX 八位累计流量(m3)

(2) 系统低功耗工作:一节3.3V10AH锂电池可连续使用5年以上。

(3) 累计流量:自动扩大显示精度,累计流量值可清零。

(4) 仪表系数:现场可置入。

(5) 掉电保护:仪表系数、累计流量值掉电保持十年不丢。

■三点系数双排液晶显示仪置数方法(仅限授权工程师操作):

打开仪表前盖,同时按 键和F键,仪表进入置数状态,此时上排首位数字显示1,表示此时可设置点的仪表系数。上排的后四位可设置对应点的传感器输出脉冲频率值,下排八位可设置该点的仪表系数值。首先***高位闪烁,按键 ,该位加1至所需数值,按移位键 ,闪烁位右移,再用 键选择该位数值…… 当闪烁位移至***后一位后,按 键,可重新置入该参数。仪表系数格式为XXXXXX.XX,检查无误后按下F键,可进入下一点仪表系数的设定,设置方法,格式同上,设置完三点系数后继续按F键,

仪表进入工作状态,上排显示四位瞬时流量,下排显示八位累计流量,在工作状态下,按F键,累计总量可清零。

■注:使用三点仪表系数进行流量传感器的非线性修正需要用户清楚的知道传感器不同流量点(频率点)对应的仪表系数分别是多少,即F1——K1, F2——K2, F3——K3.

、传感器或配套的显示仪表没有输出信号;

故障原因:

接线不对 叶轮卡死不转 检测线圈断路或短路 前置放大器不良 前置放大器没有电源或电源电压太低显示仪表本身有故障;

排除方法:

检查接线是否正确 检查管道内是否有杂物 检修放大器 检修放大器 检修放大器或提高电源电压规定要求,检修显示仪

第二、流量为零仍有信号输出;

故障原因:

外界强电磁场干扰 管道震动引起叶轮来回摆动 管道震动引起磁钢与线圈之间有相对运

排除方法:

检查屏蔽线接地是否良好或排除干扰 消除管道震动 消除管道震动

第三、指示流量与实际流量不符。

故障原因:

第二故障原因引起 前置放大器不良 空气或蒸气混入管道 出口压力过低 轴承磨损 叶轮附着杂质、赃物 配管不良 显示仪表故障

排除方法:

消除管道震动 检修放大器 安装空气分离器 增加压力 更换轴承 清洗管道 重新配管 检修显示仪表

|

|

执行标准

|

(涡轮流量计)涡轮流量传感器(JB/T9246-1999)

|

||||

|

仪表口径(mm)及连接方式

|

4、6、10、15、20、25、32、40、50、65、80采用螺纹连接

|

||||

|

精度等级

|

±1%R、±0.5%R、±0.2%R(需特制)

|

||||

|

量程比

|

1:10;1:15;1:20

|

||||

|

传感器材质

|

304不锈钢、316(L)不锈钢等

|

||||

|

使用条件

|

介质温度:-20℃~+120℃ 环境温度:-20℃~+60℃

相对湿度:5%~90% 大气压力:86Kpa~106Kpa |

||||

|

信号输出功能

|

脉冲信号、4~20mA信号

|

||||

|

通讯输出功能

|

RS485通讯、HART协议等

|

||||

|

工作电源

|

· 外电源:+24VDC±15%,纹波≤±5%,适用于4-20mA输出、脉冲输出、RS485等

· 内电源:1组3.0V10AH锂电池,电池电压在2.0V~3.0V时均可正常工作。

|

||||

|

信号线接口

|

基本型:豪斯曼接头或自带三芯线缆;防爆型:内螺纹M20*1.5

|

||||

|

防爆等级

|

ExiaIICT4或ExdIIBT6

|

||||

|

防护等级

|

IP65或更高(可订制)

|

||||

|

公称通径(mm)

|

L(mm)

|

G

|

K(mm)

|

D(mm)

|

n(孔数)

|

|

4

|

225

|

G1/2

|

|

|

|

|

6

|

225

|

G1/2

|

|||

|

10

|

345

|

G1/2

|

|||

|

15

|

75

|

G1

|

Φ65

|

Φ14

|

4

|

|

20

|

80

|

G1

|

Φ75

|

Φ14

|

4

|

|

25

|

100

|

G5/4

|

Φ85

|

Φ14

|

4

|

|

32

|

140

|

G2

|

Φ100

|

Φ14

|

4

|

|

40

|

140

|

G2

|

Φ110

|

Φ18

|

4

|

|

50

|

150

|

G5/2

|

Φ125

|

Φ18

|

4

|

|

65

|

170

|

|

Φ145

|

Φ18

|

4

|

|

80

|

200

|

Φ160

|

Φ18

|

8

|

|

|

100

|

220

|

Φ180

|

Φ18

|

8

|

|

|

125

|

250

|

Φ210

|

Φ18

|

8

|

|

|

150

|

300

|

Φ240

|

Φ22

|

8

|

|

|

200

|

360

|

Φ295

|

Φ22

|

12

|

|

A、现场显示型

本智能流量计是采用先进单片微机技术设计的新型流量计显示仪表,与脉冲信号输出的流量传感器(如涡轮、旋涡)配套。可显示瞬时流量和累计总量。累计流量:八位数字,小数点后面3位有效数字。瞬时流量:六位数字,可显示出每升的变化。显示精度:±1个显示单位。信号输出:脉冲输出:1~3000Hz外供+12~+24VDC电源 电流输出:4~20mA外供+24VDC电源(两线制)内置2节3V锂电池并联供电。当电压低于2.7V时出现欠压指示,隔爆型。小信号切除功能。

B、脉冲输出型

工作电压:+12VDC或+24VDC两种(客户定货前必须选定一种供电电源)。信号传输距离:小于250米。输出信号:方波信号幅值:+12VDC供电幅值大约为10V+24VDC供电幅值大约为20V安装:放大器和涡轮流量传感器连接为M16×1.5螺纹,涡轮流量传感器安装完后,把放大器拧到涡轮流量传感器上,用手拧到感觉放大器到底后再把锁紧螺母带紧。接线:脉冲输出型放大器对外引线为三根,红线、白线和屏蔽。红线接正电源,白线为脉冲输出和其它显示仪或设备连接,屏蔽接地。

C、4~20mA输出型

工作电压:外供电+24VDC(两线制)输出信号:4~20mA或1-5V、4mA对应涡轮流量传感器零流量,20mA对用涡轮流量传感器***大流量,流量范围见涡轮流量传感器铭牌。信号传输距离:小于250米。安装:涡轮流量传感器安装完后,把放大器拧到涡轮流量传感器接头处(m16×1.5螺纹),用手拧到感觉放大器已经到底后把锁紧螺母带紧。接线:4~20mA输出型放大器对外引线为红线和白线。红线为电源线,白线为信号线。

D、分体远传显示型

工作电压:外电源供电220VAC信号传输距离:小于250米显示仪瞬时四位:累计总量九位显示显示仪尺寸:横式:160mm×80mm竖式:80mm×160mm显示仪带4~20mA输出并能与计算机连接

安装注意事项

传感器可水平、垂直安装,垂直安装时流体方向必须向上;

液体应充满管道,不得有气泡;

安装时,液体流动方向应与传感器外壳上指示流向的箭头方向一致;

传感器上游端至少应有20倍公称通径长度的直管段,下游端应不少于5倍公称通径的直管段,其内壁应光滑清洁,无凹痕、积垢和起皮等缺陷;

传感器的管道轴心应与相邻管道轴心对准,连接密封用的垫圈不得深入管道内腔;

传感器应远离外界电场、磁场,必要时应采取有效的屏蔽措施,以避免外来干扰;

为了检修时不致影响液体的正常输送,建议在传感器的安装处,安装旁通管道;

传感器露天安装时,请做好放大器及插头的防水处理;

当流体中含有杂质时,应加装过滤器,过滤器网目根据流量杂质情况而定,一般为20~60目;

当流体中混有游离气体时,应加装消气器。整个管道系统都应良好密封。

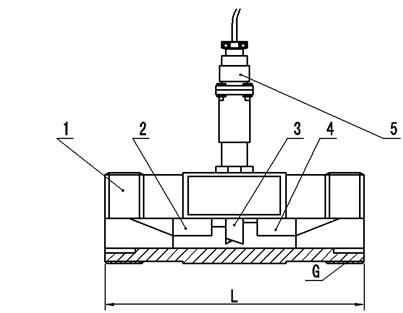

传感器的安装方式根据规格不同,采用螺纹或法兰连接,安装方式见图 6 、图 7 、图 8 ,安装尺寸见表 4 。

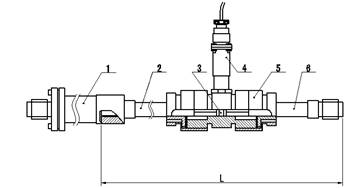

整表结构图 过滤器结构图

1. 过滤器 2. 前直管段 3. 叶轮 4. 前置放大器 5. 壳体 6. 后直管段 1. 压紧圈 2. 螺栓 4 × 14 3. 垫圈 4. 密封垫圈

5. 钢丝 1Cr18Ni9Ti-0.8 × 2.5 6. 过滤网 7. 座

图 6 LWGY-4 ~ 10 传感器结构及安装尺寸示意图

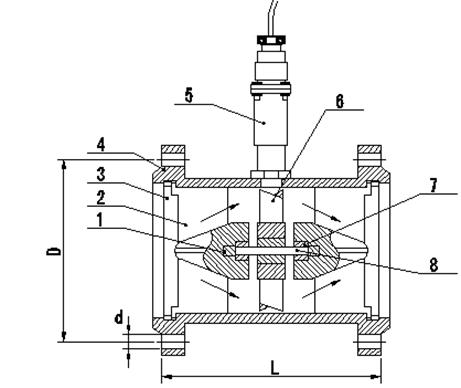

1. 壳体 2 .前导向件 3 .叶轮 4 .后导向件 5 .前置放大器

图 7 LWGY-15 ~ 40 传感器结构及安装尺寸示意图

1. 球轴承 2 .前导向件 3 .涨圈 4 .壳体

5 .前置放大器 6 .叶轮 7 .轴承 8 .轴

图 8 LWGY-50 ~ 200 传感器结构及安装尺寸示意图

表 4

|

公称通径 ( mm ) |

L(mm) |

G |

D(mm) |

d(mm) |

孔数 |

|

4 |

295 |

G1/2 |

|||

|

6 |

330 |

G1/2 |

|||

|

10 |

450 |

G1/2 |

|||

|

15 |

75 |

G1 |

Ф65 |

Ф14 |

4 |

|

20 |

80 |

G1 |

Ф75 |

Ф14 |

4 |

|

25 |

100 |

G5/4 |

Ф85 |

Ф14 |

4 |

|

32 |

140 |

G2 |

Ф100 |

Ф14 |

4 |

|

40 |

140 |

G2 |

Ф110 |

Ф18 |

4 |

|

50 |

150 |

Ф125 |

Ф18 |

4 |

|

|

65 |

170 |

Ф145 |

Ф18 |

4 |

|

|

80 |

200 |

Ф160 |

Ф18 |

8 |

|

|

100 |

220 |

Ф180 |

Ф18 |

8 |

|

|

125 |

250 |

Ф210 |

Ф25 |

8 |

|

|

150 |

300 |

Ф250 |

Ф25 |

8 |

|

|

200 |

360 |

Ф295 |

Ф23 |

12 |

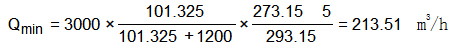

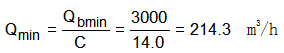

已知某一供气管线的实际工作压力为(表压)0.8MPa~1.2MPa,介质温度范围为-5℃~+40℃,供气量为3000~8000Nm3/h(标况流量),在不考虑天然气组分的情况下,要求确定流量计的规格型号。

分析:说明中给出的流量范围为工况流量范围,而本例中给出的流量范围是标况流量范围,因此,必须根据气态方程先将标况流量换算成工况流量,然后再选择合适的口径。

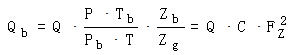

气态方程式如下:

式中:Qb —— 标况流量,m3/h;

Q —— 工况流量,m3/h;

C* —— 换算系数;(查表a,表中数据仅供选型换算时参考)

—— 气体压缩因子,按中国石油天然气总公司SY/T 6143-1996标准计算。

—— 气体压缩因子,按中国石油天然气总公司SY/T 6143-1996标准计算。表中的数据仅供参考,其数据按天然气的真实相对密度Gr=0.600,氮气和二氧化碳摩尔分数均为0.00计算所得,当介质压力低于0.5MPa时,均可按Zb/Zg=1.00估算。

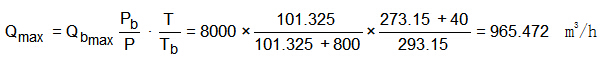

计算:① 当介质压力较低(0.8MPa)、温度***高(+40℃)时(处于供气峰期),应具有***大标况体积流量(选型时可暂不考虑FZ的影响,当地大气压取101.325kPa):

即

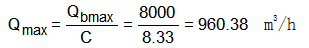

或用下列公式进行估算 (式中, C*为换算系数,查附录表a):

② 介质压力***高(1.2MPa)、温度较低(-5℃)时(处于供气低谷),应具有***小标况体积流量:

即

或用下列公式进行估算:

选型:从以上估算结果得知,要选择的流量计其工况流量范围为(213.5~965.472 )m3/h,由表1查得,应选流量计型号为XT-LWGY。

( 1 )投入运行的启闭顺序

未装旁路管的流量传感器,先以中等开度开启流量传感器上游阀,然后缓慢开启下游阀。以较小流量运行一段时间(如 10 分钟),然后全开上游阀,再开大下游阀开度,调节到所需正常流量。

装有旁路管的流量传感器,先全开旁路管阀,以中等开度开启上游阀,缓慢开启下游阀,关小旁路阀开度,使仪表以较小流量运行一段时间。然后全开上游阀,全关旁路阀(要保证无泄漏),***后调节下游阀开度到所需的流量。

( 2 )低温和高温流体的启用

低温流体管道在通流前要排净管道中的水分,通流时先以很小流量运行 15 分钟,再渐渐升高至正常流量。停流时也要缓慢进行,使管道温度和环境温度逐渐接近。高温流体运行与此相类似。

( 3 )其他注意事项

启闭阀应尽可能平缓,如采用自动控制启闭,***好用“两段开启,两段关闭”方式,防止流体突然冲击叶轮甚至发生水锤现象损坏叶轮。

检查流量传感器下游压力。当管道压力不高,在投入运行初期观察***大流量下传感器下游压力是否大于 公式 5 计算的 p min ,否则应采取措施以防止产生气穴。

流量传感器的仪表系数是经过标准装置校验后,供给用户校验单上写明的,谨防丢失。传感器长期使用因轴承磨损等原因,仪表系数会发生变化,应定期进行离线或在线校验。若流量超出允许范围,应更换传感器。

有些测量对象,如输送成品油管线更换油品或停用时,需定期进行扫线清管工作。扫线清管所用流体的流向、流量、压力和温度等均应符合涡轮流量计的规定,否则会引起度降低甚至损坏。

为保证流量计长期正常工作,要加强仪表的运行检查,一旦发现异常及时采取措施排除。监测叶轮旋转情况,如听到异常声音,用示波器监测检测线圈输出波形,如有异常波形,应及时卸下检查传感器内部零件。如怀疑有不正常现象应及时检查。保持过滤器畅通,过滤器可从出入口压力计的压差来判断是否堵塞。要定期排放消气器中从液体逸出的气体等等。

结构

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||