摘 要: 本文对油品流量测量中使用***为广泛的两种流量计———涡轮流量计与齿轮流量计对粘度的适应性进行了理论分析与实验.分别在燃油(常温粘度 1 .7 mm

2/s)、 液压油(常温粘度 20.0 mm

2/ s)、 润滑油(常温粘度 60 .0 mm

2/s)流量标准装置上对两种流量计进行了校准.比较数据得出齿轮流量计对粘度的适应性更强, 涡轮流量计在燃油介质与润滑油介质(同量点)中的仪表系数差异高达 16 %, 因此涡轮流量计进行高粘度油品流量测量需采用与实际介质相近粘度的介质进行校准, 确保流量测量的准确.

0、引言:

涡轮流量计与齿轮流量计是油品流量测量中使用***为广泛的两种流量计

[ 1-2] , 尤其是涡轮流量计凭借其价格低廉、 精度高而得到广泛认可, 使用者在任何场合都喜欢使用涡轮流量计.

本文从介质粘度这量计选型使用的重要依据出发 , 理论分析与实验比较涡轮流量计与齿轮流量计对介质的适应性, 可以更好地选择使用这两种流量计.

1、介质粘度对涡轮流量计系数影响理论的分析:

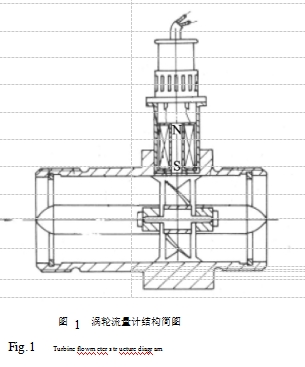

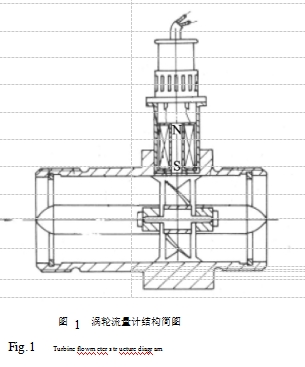

图 1 所示为涡轮流量传感器结构简图

[ 3] .由图 1 可见, 当被测流体流过传感器时, 在流体作用下 , 叶轮受力旋转, 其转速与管道平均流速成正比, 叶轮的转动周期性地改变磁电转换器的磁阻值.检测线圈中的磁通量随之发生周期性变化 , 产生周期性的感应电势, 即电脉冲信号经放大器放大后, 送至显示仪表显示 .涡轮流量计常用的实际流量方程为

[ 4]

|

|

|

|

|

|

|

|

|

|

|

|

Q = f/ k , |

|

式中 :Q 为体积流量 , 单位 :L/s ;f 为流量计输出的频 |

|

率, 单位:Hz ;k 为仪表系数 , 单位 P/L(每升发出多少个 |

|

脉冲). |

|

|

|

|

|

|

|

|

|

|

|

|

通常在使用涡轮流量计时, 通过测量流量计的输出 |

|

频率除以仪表系数(实验室校准获得)得到体积流量. |

|

国内外学者提出许多涡轮流量计理论流量方程 , 根 |

|

据这些模型可知影响仪表系数的因素较多 , 并可对介质 |

|

粘度对流量计仪表系数的影响进行定性预测 , 仪表系数 k |

|

可近似表示为[ 3] |

|

|

|

|

|

|

|

|

|

|

|

|

k = |

|

|

1 |

|

|

|

υ |

1 |

|

(2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

(β -γ( )), |

|

|

|

|

+αυ |

Q |

|

|

|

|

图 1 涡轮流量计结构简图

图 1 涡轮流量计结构简图

式中 :α, β , γ为与结构相关的参数 ;υ为粘度;Q 为流量.由式(2)可知:结构相同的情况下 ,粘度增加其阻力矩

图 1 涡轮流量计结构简图Fig.1 Turbine flowm eter s tr ucture diagr am增加 ,使得仪表系数减小 ,且仪表系数的线性区域减小 .由于涡轮流量计仪表系数与流体物性及流动特性有复杂的关系 , 还不能用这些理论公式推导仪表系数得到定量的数据, 仪表系数仍需由实流校验确定

[ 4] .

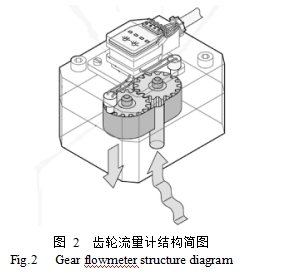

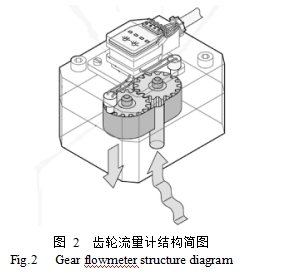

图 2 齿轮流量计结构简图

2、介质粘度对齿轮流量计系数影响的理论分析:

齿轮流量计属于容积式流量计 .齿轮流量计结构简图见图 2 .其工作原理为:流体在上游的压力作用下进入流量计 , 推动一对啮合的圆柱齿轮转动 .齿轮的齿顶圆和端面与壳体底座及壳体上盖之间的间隙非常小, 齿轮在转动过程中, 轮齿把流动的液体连续不断地分割成单个的体积单元, 每个体积单元等于两个轮齿的容积.齿轮每转动一个齿距的角度, 排出等于两个轮齿容积的流体体积.在壳体上盖对应测量齿轮分度圆处安装两个电磁转速传感器, 齿轮转动时 , 轮齿每次经过电磁转速传感器, 流量计发出一个电脉冲信号 .根据流量计发出的脉冲数可以测量流体的流量

[ 6] .

齿轮流量计常用的流量计算公式与涡轮流量计一样, 实际使用时也是由频率与仪表系数求得流量 .

齿轮流量计仪表系数的影响因素比涡轮流量计的要少 , 主要是泄漏量的影响.在结构尺寸确定后泄漏量可近似表示为[ 2]

ε=α*Q +βQ 2/ υ,

式中 :Q 为体积流量, 单位 :L/s ;α与 β 为与结构尺寸等相关的常数;υ为介质粘度 .

由式 (3)以及仪表系数的定义可知 υ越大泄漏量越小, 泄漏量越小对应的仪表系数越大 , 线性区域也越宽.

3、实验装置:

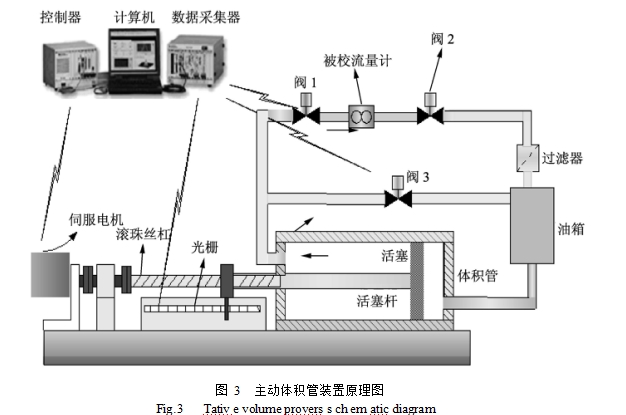

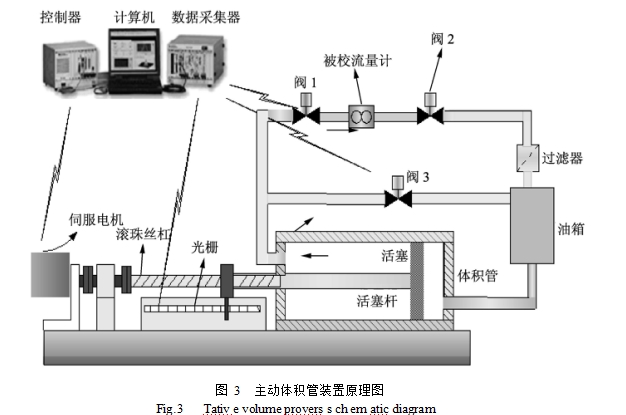

液体流量装置一次标准基本采用质量法、容积法、 体积管法等进行流量的测量.从国际油品流量校准设备的发展趋势看 , 对测量油品或化学品等介质的流量计的校准, 多采用体积管式流量标准装置 .本文所涉及到的实验均在作者单位 3 套主动体积管式流量标准装置上完成, 装置原理一样 , 见图 3 , 区别在于介质粘度与流量范围 .

图 3 主动体积管装置原理图

工作原理:校准前开启阀 1 , 2 , 关闭阀 3 , 由伺服电机通过滚珠丝杠带动活塞在主动体积管中运动 , 产生标准流量源(标准流量的大小由上位机软件通过调节电机转速进行控制), 液体通过阀 1 流经被校流量计, ***终流入油箱.光栅用于测量活塞行程 , 活塞行程与活塞截面积的乘积再除以运行时间就得到体积流量, 通过比较被校流量计的示值与体积管测量的标准体积流量值实现流量计的校验.

装置基本指标如下:

介质:航空煤油(常温粘度 1 .7 mm

2/s);流量范围 :0 .5 L/min ~ 1 000 L/min ;相对扩展不确定度 :U =0 .05 %, k =2 ;介质 :15 号液压油(常温粘度 20 .0 mm

2/s);流量范围:0 .05 L/min ~ 400 L/min ;相对扩展不确定度:U =0 .05 %, k =2 ;介质 :4 050 润滑油(常温粘度 60 .0m m

2/s);流量范围:1 L/min ~166 .7 L/min ;相对扩展不确定度:U =0 .08 %, k =2 .

4、采用不同粘度介质对两种流量计校准:

本文选取了常用国产涡轮 LWGY-15 与德国 KRACH T 公司 VC5 齿轮流量计为样本 , 分别在燃油、液压油、 润滑油流量装置上进行了实验.实验数据如表 1 、 表 2 所示 .

|

|

|

|

表 1 |

|

涡轮流量计试验数据 |

|

|

|

|

|

|

|

|

Tab.1 |

Turbin e flowm eter tes ting d ata |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

流量点 kL/ h |

|

平均仪表 |

|

|

|

|

介质 |

粘度/(mm2·s -1) 0 |

.6 |

|

2 |

.4 |

6 |

重复性% |

|

线性% |

|

|

系数/ P·L -1 |

|

|

|

|

|

对应仪表系数/ P·L -1 |

|

|

|

|

|

|

|

|

|

|

|

|

燃油 |

1 .76 |

826 |

.941 |

829 |

.146 |

829 .873 |

828 .407 |

0 .02 |

0 |

.176 966 |

|

液压油 |

17 .7 |

760 .9 |

813 |

.679 |

820 .423 |

790 .661 5 |

0 .02 |

3 |

.780 249 |

|

润滑油 |

76 .1 |

697 |

.809 |

781 |

.548 |

809 .143 |

753 .476 |

0 .05 |

7 |

.388 026 |

|

系数相对误差% |

-7 .986 18 |

-1 |

.865 41 |

-1 .138 73 |

-4 .556 4 |

燃油与液压油 |

|

系数相对误差% |

-15 .615 6 |

-5 |

.740 61 |

-2 .497 97 |

-9 .045 19 |

燃油与润滑油 |

|

系数相对误差% |

-8 .291 63 |

-3 |

.948 85 |

-1 .374 9 |

-4 .703 09 |

液压油与润滑油 |

|

|

|

|

|

|

|

表 2 |

齿轮流量计试验数据 |

|

|

|

|

|

|

|

|

|

Tab.2 Gear h owmeter testing data |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

流量点 L/ min |

|

平均仪表 |

重复性% |

线性% |

|

介质 |

粘度 |

2 |

-1 |

1 |

|

50 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

/(mm |

·s |

) |

|

|

|

|

系数/ P·L -1 |

|

|

|

|

|

|

|

|

对应仪表系数/ P·L -1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

燃油 |

|

1 .41 |

|

|

191 .622 |

190 .911 |

189 .931 |

191 .428 5 |

0 .02 |

0 .394 441 |

|

液压油 |

|

17 .5 |

|

|

191 .421 |

191 .647 |

191 .436 |

191 .534 |

0 .03 |

0 .058 997 |

|

润滑油 |

|

33 .316 |

|

191 .838 |

192 .052 |

192 .086 |

191 .962 |

0 .02 |

0 .064 596 |

|

系数相对误差% |

|

|

-0 .104 89 |

0 .385 52 |

0 .792 393 |

0 .055 112 |

燃油与液压油 |

|

系数相对误差% |

|

|

0 .112 84 |

0 .595 365 |

1 .125 703 |

0 .278 541 |

燃油与润滑油 |

|

系数相对误差% |

|

|

0 .217 844 |

0 .211 326 |

0 .339 539 |

0 .223 459 |

液压油与润滑油 |

5、 实验结果分析:

从表 1 与表 2 的实验数据可以看出:

1)实验结果与理论公式得到的趋势相吻合 .涡轮流量计的仪表系数随粘度增加而减小, 线性范围变窄;齿轮流量计的仪表系数随粘度增加而增加, 线性范围变宽.

2)粘度对涡轮流量计的影响很大 .LWGY 系列流量计用于燃油介质时量程比为 10 :1 时线性为 0 .2%, 但运用于润滑油介质时线性达 7 %, 且在同样流量下系数变化达 16 %.

3)粘度对齿轮流量计的影响相对较小 .VC5 齿轮流量计用于燃油介质量程比为 100 :1 时线性为 0 .4%, 运用于润滑油介质时线性为 0 .1%, 在同样流量下系数变化***大为 0 .6%.

流量计采用的建议:

1)高粘度油品流量测量时尽量采用齿轮流量计等容积式流量计 , 低粘度油品流量测量时可采用涡轮流量计 .

2)如果采用涡轮流量计进行高粘度油品流量测量, 需采用与实际介质相近粘度的介质进行校准 , 确保流量测量的准确.

导

导